Электрическая дрель является универсальным инструментом, поскольку в ее патрон можно зажимать не только сверла и фрезы, а и деревянные детали, в случае, если аппарат используется в токарном станке. Необходимость в сверлильном станке возникает в том случае, когда домашнему мастеру требуется просверлить отверстия строго под прямым углом . В таком случае мастер стоит перед выбором: купить готовую стойку для сверления или сделать станок из дрели своими руками. Мы расскажем, как реализовать второй вариант.

При изготовлении стойки для закрепления сверлилки, необходимо понять принцип ее работы, и проявить фантазию при изготовлении отдельных ее узлов.

Вариант стойки № 1

Для примера, ниже приводится инструкция по изготовлению приспособления для дрели из простых подручных материалов .

- Чтобы прикрепить сверлилку к салазкам, используются хомуты, под которые подкладывается резиновая прокладка.

- Для поднимания и опускания подвижной части салазок, к которым крепится электроинструмент, применяется стойка с рычагом.

- Для ограничения глубины сверления, под рычагом установлен регулируемый упор.

- Неподвижная часть салазок прикреплена к трубе с помощью фланца.

- Вертикальная и горизонтальная часть трубы соединяется угольником. Необходимо при соединении выдержать прямой угол . Вертикальная труба закрепляется во фланце, прикрученном к станине. Вместо трубы можно использовать “косынки” из ДСП, которые закрепляются к станине и к неподвижной части салазок при помощи евровинтов (конфирматов).

- На подвижной площадке необходимо сделать 4 отверстия для хомутов, используемых для зажатия корпуса аппарата. Также на стороне, которая будет повернута к неподвижной части стойки, необходимо приклеить рейки. Для лучшего скольжения они смазываются парафином.

- Для того, чтобы корпус аппарата не опускался, внизу можно установить 2 упора, как показано на рисунке.

- Для выравнивания корпуса агрегата под прямым углом можно приклеить рейку необходимой толщины (толщина определяется методом подбора).

- Направляющие в данной конструкции сделаны из алюминиевого профиля

. Но можно их заменить и на шариковые (телескопические) направляющие, которые используются для установки ящиков в мебели. Задача направляющих – жесткое (без люфтов) и в то же время подвижное соединение частей стойки.

- Чтобы собрать рычаг, и он при этом мог двигаться, гайку до упора затягивать не следует. Для фиксации гайки и предотвращения ее самопроизвольного откручивания применяется еще одна, которая прикручивается рядом.

- Часть рычага, прикрепленная к подвижной площадке, на конце должна быть скругленной.

- Если вам требуется, чтобы агрегат после сверления поднимался в верхнее положение, можно установить пружину, прикрепив один ее конец к подвижной площадке, а другой – к горизонтальной части трубы. Если пружина короткая, можно удлинить ее с помощью шнура.

Вариант стойки № 2

На рисунке ниже представлен еще один самодельный сверлильный станок, стойку для которого можно изготовить из толстой фанеры, а остальные части – из деревянного бруса.

Роль направляющей в сверлильном станке, сделанном из дрели, играет алюминиевый профиль. Но, если вы такой профиль не найдете, то заменить его можно на мебельные направляющие (телескопические).

Вариант стойки № 3

Если у вас в доме завалялся фотоувеличитель советских времен , то он может послужить основой для стойки под дрель. Данная конструкция уже имеет жесткие направляющие, а также зубчатый механизм, обеспечивающий вертикальное перемещение каретки по ним.

Вам потребуется лишь немного доработать конструкцию, приделав к каретке хомуты, а к регулятору высоты — удобные ручки.

Ну а если у вас нет желания конструировать приспособления для дрели своими руками, или просто на это нет времени, но просверлить отверстие дрелью строго под прямым углом все равно нужно, то можно купить готовую стойку по цене около 1200 рублей.

Другие варианты станков из дрели

Аппарат для сверления может служить в качестве двигателя для конструирования разных деревообрабатывающих инструментов. Рассмотрим, какой еще можно сделать станок из дрели своими руками.

Фрезер

Для изготовления фрезера с помощью сверлилки вам потребуется взять обычный хомут, применяемый для водопроводных труб.

Также потребуется найти немного ДСП (можно использовать плиту из старой мебели), после чего собрать такую конструкцию, как на рисунке ниже.

Такое подобие фрезера можно использовать, к примеру, для фрезерования паза в торце столешницы, для набивки Т-образного профиля или для фигурного фрезерования торцов деревянных деталей. Конечно же, хорошего качества фрезеровки таким способом добиться сложно, поскольку у аппарата не хватит оборотов. Для сравнения: шпиндель у фрезера может вращаться со скоростью 26 000 об/мин. и больше, благодаря чему достигается высокое качество обработки поверхности.

Также можно сделать фрезерный станок из дрели, если зажать ее таким образом, как показано на рисунке ниже. Таким способом выбирается четверть в бруске для вставки стекла, например, при изготовлении форточки.

Для вытачивания мелких, круглых деталей, можно сделать приспособление, в котором вращательное движение заготовке будет придавать сверлилка. Самым простым способом выполнить токарные работы по дереву можно назвать тот, что указан на рисунке ниже.

Такой токарный станок по дереву можно сделать за считанные минуты. Для его изготовления потребуется деревянный брус или доска, пара уголков, а также заточенный болт.

Более “продвинутый” чертеж токарного станка, который можно сделать из дрели своими руками, представлен ниже.

Если у вас нет возможности изготовить такое устройство из металла, как показано на чертеже, то можно обойтись парой струбцин , прикрепленных к верстаку.

Первой струбциной с хомутом можно закрепить аппарат к верстаку.

В качестве зажима для сверлилки можно использовать небольшие тиски с зажатым в них хомутом. Второй струбциной нужно зажать самодельную заднюю бабку с вкрученным в нее винтом, для центровки и поддержания детали. Конец винта должен быть сточен под конус.

В качестве подручника к верстаку прижимается брусок необходимой толщины.

Также не составит труда сконструировать самодельный токарный станок из деревянных брусков , как показано на следующем рисунке.

Для точных токарных работ с длинными и большими деталями рекомендуется сделать токарный станок из металлического профиля (квадрата).

При изготовлении данной конструкции необходимо точно выдержать соосность передней и задней бабки. Агрегат к передней бабке можно закрепить парой хомутов.

Задняя бабка должна быть подвижной для того, чтобы можно было обрабатывать детали различной длины.

Подручник должен быть также подвижным и перемещаться как вдоль станины, так и поперек ее, чтобы можно было подвинуть его ближе к обрабатываемой детали для уменьшения рычага. Если рычаг будет большим, инструмент может вырвать из рук, а деталь из патрона, что чревато получением серьезных травм.

Немаловажно, чтобы опорная площадка поворачивалась, например, при обработке детали под углом.

Если вы сделаете такой станок, то он с легкостью может быть преобразован в универсальный. Достаточно зажать в патроне аппарата наждачный или войлочный круг, и конструкция превращается в шлифовальный станок из дрели. Таким же образом, можно из него сделать точильный агрегат.

Более простую модель универсального станка легко сделать из обычной строганой доски. Для этого требуется порезать ее на детали, и собрать конструкцию, как показано на рисунке.

Так выглядит станина, если снять столик.

Толщина доски, применяемой в конструкции — 2 см. Длина изделия равна 50 см. Ширина приспособления — 20 см.

Высота стоек 9 и 14 см. Высота может быть разной и зависит от того, какого диаметра будет использоваться шлифовальный круг. Вся конструкция скручивается саморезами. Места соединения деталей перед сборкой рекомендуется промазать клеем.

Сверху на стойках закреплены 2 хомута, один из которых разрезан и разогнут. В качестве мягкой прокладки использована разрезанная полиэтиленовая трубка , прибитая гвоздиками.

На станине необходимо сделать небольшой пропил (паз) и расширить его с нижней стороны для того, чтобы шляпка стяжного болта не мешала.

Далее, следует скрутить 2 дощечки размером 20 Х 27 см с бруском между ними, толщина которого 4 см (таким образом вы получите столик). Брусок нужен для того, чтобы рука могла свободно проходить между плоскостями во время прикручивания стола к станине.

В одной дощечке также прорезается паз для закрепления столика к основе. После этого, столик можно прикрепить с помощью винта с шайбой.

Благодаря пазам, столик можно будет пододвигать на необходимое расстояние к патрону. Если стол повернуть, то появится возможность передвигать его поперек станку. От длины паза зависит расстояние, на которое можно передвинуть стол.

После закрепления сверлильной машины, вы получите универсальное приспособление.

Теперь, если в патрон сверлилки зажать шлифовальный круг — вы получите шлифовальный агрегат. Наличие реверса в агрегате во время шлифовки желательно, но не обязательно.

Если установить абразивный диск (по металлу) от болгарки, то появляется возможность резать металлические пруты. При резке металла необходимо обязательно одеть защитные очки. Также можно установить зубчатую фрезу, и резать с ее помощью тонкий пластик.

При установке абразивного круга – получается точилка.

Такой агрегат можно использовать для точения ножей, сверл, ножей для рубанка, а также чтобы затачивать инструменты для токарного станка по дереву.

Если на столике закрепить направляющие, а в патрон установить сверло, то получится присадочный станок.

Таким образом, дрель, благодаря зажимному патрону, является основой для создания станков различных по назначению. Такое повышение функциональности обычной сверлилки будет очень полезно для домашнего мастера, в распоряжении которого появляются различные технологические операции.

В хозяйстве у домашнего мастера должен быть набор всех инструментов, а поэтому это тот агрегат, который поможет ему еще больше расширить свои функциональные возможности.

Многие для сверления различных отверстий в быту могут удовлетвориться обычной дрелью, однако, возможности и задачи даже самого простого сверлильного оборудования более глобальные.

Настольный станок для сверления помимо рассверливания, зенкеровки и развертывания, может еще и фрезеровать (есть фрезерный узел), а также шлифовать различные поверхности, а также выполнять ряд других задач.

Особенно актуально такое оборудование для радиолюбителей, которые при помощи него могут решать ряд своих узконаправленных задач.

Такой агрегат для домашней мастерской можно купить в любом специализированном магазине, однако стоит он немало, и не каждый мастер найдет лишние деньги на приобретение профессионального сверлильного станка, который представлен на фото ниже.

Между тем, при желании собрать самодельный сверлильный станок для сверления дерева и по металлу можно своими руками из обычной дрели.

На изготовление станка, конечно, придется потратить личное время, однако результат того стоит.

Настольный самодельный сверлильный станок в мини варианте для дерева и и по металлу, при наличии всех необходимых материалов, сможет сделать каждый домашний мастер.

Сверление самых разных отверстий в быту осуществляется, как правило, при помощи ручной дрели, которая есть в домашней мастерской у каждого мастеровитого хозяина.

Между тем, даже дома не всегда можно добиться необходимого результата за счет использования обыкновенной дрели.

В этом случае встает вопрос сделать мини вертикально-горизонтальный сверлильный станок для дерева и металла своими руками.

Такой универсальный агрегат просто необходим тем, кто занимается радиоэлектроникой для сверления небольших отверстий печатных плат, чего нельзя сделать при помощи ручной дрели.

Кроме этого, самодельный сверлильный станок не помешает и при необходимости выполнить сверление сквозных и глухих отверстий в различного типа материалах.

При помощи него очень просто выполнить рассверливание и зенкеровку, а также при необходимости нарезать резьбу.

Если дополнительно установить на него фрезерный узел, то возможности агрегата еще больше расширятся.

Фрезерный узел даст возможность выполнять самые разные несложные операции по вертикально-горизонтальной фрезеровке самых разных материалов.

Присадочный мини сверлильный агрегат для сверления печатных плат можно сделать из самой обыкновенной дрели, однако для решения более сложных задач потребуется более сложное в конструктивном плане устройство, тот же фрезерный узел.

Любой профессиональный агрегат для сверления состоит из нескольких обязательных элементов, к которым можно отнести такие, как сверло, зенкер, метчик, а также развертку.

Присадочный мини станок, собранный своими руками, также должен содержать все эти составляющие.

Если сверлильный станок своими руками будет собран по всем правилам, то домашний мастер сможет с легкостью, используя фрезерный узел, помимо сверления печатных плат, вырезать и расточить отверстие с необходимым диаметром, точно его притереть, а также выполнить ряд других специфических задач.

Перед тем, как приступить к сборке агрегата, рекомендуется тщательно изучить существующие типы сверлильных станков и понять основной принцип его работы.

На видео, которое размещено выше представлен самодельный агрегат для сверления в работе, который можно использовать и для сверления печатных плат.

Виды и типы

В настоящее время на промышленных предприятиях и в быту используется огромное количество самых разных модификаций сверлильного оборудования.

Многие из них предназначены для решения исключительно профессиональных задач, и для домашнего использования просто не подходят по разным причинам.

На фото, которое размещено ниже, можно увидеть промышленный сверлильный станок.

Сегодня можно встретить шпиндельные станки, полуавтоматы, вертикально-сверлильные, а также многие другие типы агрегатов.

Для использования в бытовых целях подойдет присадочный мини агрегат, способный решать несложные задачи.

К примеру, если станок необходим преимущественно для сверления печатных плат, то собрать его можно из самой обычной дрели.

Как и любое другое оборудование, сверлильные промышленные агрегаты имеют свои специальные обозначения и маркировку, по которой можно определить их тип и основное предназначение.

Наиболее популярными устройствами, которые встречаются чаще всего, являются шпиндельные устройства, а также агрегаты для радиального и горизонтального сверления.

Очень популярен координатный агрегат, предназначенный для растачивания заготовок.

Все сверлильное оборудование можно смело отнести к универсальному типу. Для домашней мастерской сделать собственноручно присадочный мини агрегат универсального типа не составит большого труда.

При желании самодельный координатный агрегат можно максимально автоматизировать и дополнить различными приспособлениями, что только добавит ему общей функциональности.

В зависимости от функционального назначения каждый сверлильный станок, в том числе и координатный, состоит из определенного количества элементов.

Любой агрегат данного типа, в том числе и самодельный, в обязательном порядке состоит из станины, рулевой рейки, а также двигателя. На фото, размещенном ниже, представлен самодельный присадочный мини сверлильный агрегат.

Конструкционные особенности

Сверлильный станок относится к типу промышленного оборудования, предназначенного для решения узконаправленных задач.

В его состав обязательно должны входить передаточный механизм, управляющие и рабочие органы, а также достаточно мощный электродвигатель.

Каждый, входящий в состав данного оборудования механизм, имеет свое предназначение, что и определяет его функциональные задачи.

Так, передаточный механизм предназначен, главным образом, для передачи необходимого движения рабочим органам, непосредственно от установленного двигателя.

В данном случае рабочим органом является сверло, которое крепится к патрону, а тот в свою очередь связан со шпинделем и вращающимся валом.

В станке данного типа вращение от двигателя к рабочим органам передается посредствам ременной передачи. Для того чтобы сверло находилось в заданном положении, используется реечная передача, связанная со специальной рукояткой.

Обязательно такой станок, даже если он собран из дрели, должен иметь в доступном месте кнопки, отвечающие за его включение, а также выключение.

Станки данного типа имеют достаточно простое устройство, притом, что могут выполнять огромное количество самых разных функций и решать множество узконаправленных задач.

Собирая такой станок своими руками, для более высокой точности выполнения работ непосредственно на его движущейся части рекомендуется расположить специальную шкалу.

Она поможет контролировать глубину глухих отверстий. Также лучше всего сделать такой станок, на котором можно будет менять скорость вращения патрона в зависимости от выполняемых задач.

Рабочий стол следует делать исключительно из сплошной металлической плиты, жестко закрепленной на основании.

На видео, которое размещено ниже показан самодельный сверлильный агрегат, при помощи которого можно осуществлять сверление печатных плат и не только.

Принцип работы

Собранный по всем правилам сверлильный станок сможет успешно сверлить отверстия самого разного диаметра, в том числе и микро с большой точностью, что особенно актуально для печатных плат.

Несмотря на кажущуюся простоту, работать на нем нужно с соблюдением общепринятых правил.

Так, непосредственно перед тем, как приступить к работе, необходимо проверить наличие питания в сети, целостность всего оборудования, а также очистить рабочий стол от всего лишнего.

На самом столе обязательно должны находиться тиски, при помощи которых можно будет удобно фиксировать заготовку.

Перед началом работ на детали необходимо разметить будущее отверстие в соответствии с чертежом, после чего установить ее в тиски на стол и прочно зажать.

Далее в патрон фиксируется сверло и делается пробный запуск. Самодельные тиски для сверлильного станка, которые используются при работе, должны иметь определенные размеры, в том числе и для того, чтобы работать с микро отверстиями.

При контрольном запуске станка необходимо проверить вращение сверла и убедиться в том, что оно вращается без описывания окружности.

Особенно это актуально при сверлении микро отверстий. В момент сверления на рукоятку следует воздействовать плавными движениями, при этом сверло необходимо периодически охлаждать.

Сверление микро отверстий следует производить с особой точностью, для чего использовать координатные указатели.

По завершению работ сверлильный станок следует выключить, разжать тиски и достать готовую заготовку. На видео выше показан принцип работы на станке.

Как собрать?

Наиболее простой вариант собрать присадочный сверлильный станок без рулевой рейки — это использовать обыкновенную дрель.

В этом случае необходимо стол сделать массивным для того, чтобы минимизировать вибрацию станка при работе. Стойку под дрель можно сделать как из ДСП, так и из металлических уголков.

Для начала необходимо стойку и стол соединить между собой под прямым углом, при этом дрель следует закрепить при помощи хомутов. Следует также предусмотреть движущий механизм.

Непосредственно на стол необходимо прикрепить тиски, кроме этого, кнопка включения и выключения должна находиться на видном месте. На видео ниже можно увидеть изготовление станка из дрели без рулевой рейки.

Собрать более сложный и функциональный станок с рулевой рейкой для сверления можно из двигателя от стиральной машины. Данное устройство позволит, в том числе, сверить и микро отверстия с большой точностью.

В этом случае рабочий стол должен быть еще более массивным, так как вибрация при работе будет достаточно сильная.

Особое внимание следует уделить подвижной части агрегата, и для этих целей лучше использовать уже готовые чертежи. Двигатель с патроном рекомендуется соединить при помощи ременной передачи.

Если все действия выполнить правильно, то такой станок сможет просверливать с большой точностью даже микро отверстия.

На видео ниже показан самодельный станок, работающий от двигателя стиральной машинки, который очень пригодится в вашей мастерской.

Строительные магазины предлагают нам огромный ассортимент разнообразных сверлильных станков во всех ценовых категориях.

Однако стоимость действительно качественной модели сильно бьет по карману, а приобретать дешевый сверлильный станок от ширпотребных китайских производителей, ресурс работы которого смехотворен, никакого смысла нету.

Гораздо проще купить хорошую электрическую дрель, и самостоятельно сделать на её основе ручной настольный самодельный сверлильный станок, который будет полностью соответствовать всем вашим требованиям.

Стоимость качественной дрели гораздо меньше, чем у полноценных сверлильных станков.

К тому же, можно использовать и уже имеющуюся в хозяйстве электродрель, так как конструкция станка предусматривает возможность её быстрого демонтажа, что позволяет использовать одну дрель как в стационарном, так и в ручном режиме.

1 Требуемые инструменты и материалы

Настольный сверлильный станок из дрели можно сделать на основе металлических труб, либо на основе деревянных деталей. Мы рекомендуем вам отдать предпочтение второму варианту, поскольку он гораздо менее трудоемкий, и не требует использования ни болгарки, ни сварочного аппарата.

Деревянный самодельный станок обладает прочностью, которой более чем достаточно для обычного бытового использования.

Такой станок своими руками на основе дрели, придерживаясь всем нижеописанным рекомендациям, можно сделать своими руками в течении двух часов, а прослужит он вам не один год.

Для того чтобы своими руками сделать настольный сверлильный станок вам потребуются следующие материалы:

- деревянные доски толщиною 2-2.5 сантиметра;

- направляющие металлические рейки – 2 штуки (такие рейки используются для подачи выдвижных ящиков в столах и комодах, их можно приобрести в любом мебельном супермаркете);

- деревянный брус размерами 20*30 мм – около двух метров;

- винты для дерева длиною в 20 и 30 миллиметров;

- клей по дереву;

- электродрель;

- металлический стержень с резьбой класса М8;

- металлическая трубка с резьбой класса М6;

- шурупы и гайки.

Непосредственное выполнения работы происходит с применением таких инструментов:

- отвертка (крестообразная, либо обычная, в зависимости от того, какие шурупы вы будете использовать);

- дрель;

- наждачная бумага;

- лобзик и ножовка;

- уголок;

- карандаш, линейка;

- уровень

- рулетка

- столярные струбцины для фиксации досок.

1.1 Создание основания под каркас

Для создания базового основания под самодельный сверлильный станок нарежьте с помощью ножовки деревянный брус 20*30 на четыре куска, длина двух из которых составляет 17 сантиметров, а еще двух – 20 сантиметров.

Если вы хотите создать самодельный станок на основе массивной электродрели, то лучше будет сделать большее основание, так как увеличение его размеров придаст конструкции большую устойчивость.

Далее, подготовьте доску размерами 200*220*20 миллиметров (размеры приведены с расчета вышеуказанных размеров бруса). С помощью саморезов соедините участки бруса в один каркас. Для соединения на каждом торце бруса нужно использовать два самореза, если вы используете брус большей толщины, то можно вкручивать по саморезу на каждом угле торца.

Поверх получившегося каркаса установите доску. Прикручивайте её саморезами по периметру бруса, по 2-3 болта на одной стороне будет более чем достаточно.

Чтобы облегчить себе работу, рекомендуется

просверлить в досках предварительные отверстия, в которые вкручивать саморезы гораздо проще, чем в твердую доску. Чтобы избежать выступов головок саморезов над деревянной поверхностью можно с помощью сверла большего диаметра снять фаску под их головки.

1.2 Создание колонны для направляющих

Ширина доски для колонны должна соответствовать ширине созданного основания, толщина – 20 мм, а высота определяется в зависимости от размеров используемой дрели, как правило, высоты в 40-50 сантиметров буде более чем достаточно. Чрезмерно высокая колонна может негативно повлиять на устойчивость всей конструкции.

После того как вы отрезали доску подходящего размера, сразу же прикрепите её к основанию с помощью саморезов. Далее необходимо обустроить свободное пространство между самой колонной и электродрелью, для этого закрепите по центру верхней части колонны параллельно друг другу два кусочка бруса, размерами 25*35*17 миллиметров.

Чтобы не ошибиться с местом монтажа, выполните предварительную разметку. Проведите прямую линию из центральной точки верхней части колонны вниз, после чего отступите с каждой ее стороны по 50 мм, и проведите две параллельные друг другу линии. Расстояние между линиями должно составить 100 мм.

Внимательно следите за тем,

чтобы линии были строго параллельными друг другу, так даже малейший угол наклона траектории, по которой двигаются направляющие, чревато тем, что сверло будет входить в обрабатываемую поверхность не под прямым углом, из-за чего при сверлении твердых металлических поверхностей тонкие сверла будут очень быстро ломаться.

1.3 Установка направляющих

Монтаж направляющих это, пожалуй, наиболее сложная часть создания сверлильного станка своими руками. Крайне важно чтобы направляющие шли точно перпендикулярно основанию станка и параллельно по отношению друг к другу.

Подготовьте две дощечки размерами 100*250*20 мм, и разметьте на них места, где будут крепиться выдвижные рейки. Продающиеся в мебельных магазинах выдвижные рейки уже оборудованы отверстиями для саморезов, так что вам останется только своими руками прикрутить их к направляющим.

После того как рейки присоединены, монтируем направляющие на колонну.

1.4 Создание креплений под дрель

Мы предлагаем вам своими руками сделать универсальное крепление, которое подойдет для установки не только мини-дрели, но и для полноценной электродрели. Для этого, приготовьте дощечку размерами 60*100*20 – для верхнего держателя, и 100*100*20 – для нижнего.

По центру нижней дощечки лобзиком выпилите отверстие, диаметр которого подходит для надежной фиксации вашей дрели. Закрепите его на направляющей с помощью мебельного уголка и саморезов.

Верхний держатель также выпиливаем лобзиков. Его размеры и очертания индивидуальны, и зависят от того, дрель какой формы вы будете использовать. По периметру обеих фиксаторов делаем отверстия и вкручиваем шурупы, которые будут зажиматься и неподвижно фиксировать дрель в держателе.

2 Делаем ограничитель высоты

Ограничитель высоты необходим для того, чтобы самодельный сверлильный станок мог делать множественные идентичных по глубине отверстий. Для создания ограничителя отлично подойдет металлический стержень с резьбой типа М8.

Просверлите в основании отверстие, в котором будет устанавливаться стержень (он должен быть плотно зафиксирован в основании, но, при этом, свободно вращаться).

Далее, вырезаем небольшой кусочек бруса, высверливаем в нем отверстие и устанавливаем резьбовую гильзу с одной стороны, и кусок стержня, который будет ограничивать амплитуду движения направляющих с другой. Закручиваем брус на основной стержень.

Для того, чтобы ручной настольный сверлильный станок был более удобным в работе, на ограничительный стержень нужно сделать ручку.

Это может быть обычный самодельный упор из фанеры, который неподвижно зафиксирован между двумя гайками.

2.1 Изготовление самодельного сверлильного станка (видео)

В целях экономии времени Вы можете купить готовую недорогую стойку и тиски для дрели в магазине OBI.RU, позволяющие зафиксировать дрель в вертикальном положении и использовать ее в качестве сверлильного станка, за счет чего повышается точность и скорость работы.

Характеристики:

- высота: 400 мм;

- диаметр зажимного отверстия: 43 мм;

- глубина сверления: 60 мм;

- в комплект входят тиски для фиксации заготовок.

Дрель являет собой универсальный вид инструмента, посредством которого можно сверлить отверстия разных диаметров в различных видах материалов. Недостатком данного инструмента является необходимость держать его двумя руками при проведении сверлильных мероприятий. Для стационарного бурения отверстий в разнообразных материалах и заготовках более удобно пользоваться сверлильным станком. Покупать его специально для таких целей может далеко не каждый желающий, поэтому сверлильный станок из дрели можно соорудить самостоятельно. Как это можно сделать, выясним в материале.

Прежде чем приступать к производству самодельного сверлильного станка из дрели, следует выяснить, какие бывают эти виды устройств. Подразделяются изделия на следующие виды:

- Радиально-сверлильные. Наиболее эффективный вид станков для сверления отверстий в крупных и средних размеров деталях. Вертикально-сверлильный вид станка еще называют стационарный, так как именно такие устройства часто используются в ремонтных мастерских, цехах, гаражах и различных предприятиях. Точность сверления таким агрегатом обеспечивается за счет того, что сверло прикладывается к заготовке.

- Вертикально сверлильные. Принцип работы заключается в том, что сверло является неподвижным, а перемещается сама заготовка.

- Горизонтально-сверлильные. Применяются на производстве для обработки длинномерных деталей.

- Многошпиндельные. Применяются в случае, когда требуется одновременно сверлить, нарезать резьбу и осуществлять развертку.

- Специализированные. Агрегаты для глубокого сверления.

В производстве электронных плат используются настольные станки, в которых режущий инструмент перемещается с помощью рукоятки. Для частного использования рекомендуется изготавливать радиально-сверлильный тип инструмента, где вместо двигателя и шкивов, будет использоваться обычная электрическая дрель.

Как самому сделать простой сверлильный станок

Преимуществом самостоятельного производства станка для дрели является возможность модернизации изделия. В качестве модернизации можно создать станок с тисками для дрели, что позволит фиксировать заготовку с последующей ее обработкой. Для сооружения самодельного станка для дрели нет необходимости в приобретении специальных материалов и комплектаций. Все что требуется чтобы собрать приспособу – это подручные комплектующие, которые имеются в гараже у каждого мастера. Для изготовления станка для дрели своими руками потребуется сделать такие составные элементы:

- Станина.

- Рабочий механизм, представленный в виде дрели.

- Стойка вертикального вида, к которой будет крепиться дрель.

- Рукоятка или механизм подачи режущего элемента.

Чертежи при изготовлении сверлильного станка из дрели своими руками помогут ускорить процесс производства аппарата. Но для начала нужно продумать все до мелочей, сделав наброски на бумаге. После этого можно воплощать все в реальность.

- В качестве крепления для дрели(колодки), можно воспользоваться таким материалом, как ДСП. Крепить инструмент можно и другими аналогичными материалами, но при этом важно учитывать, что конструкция должна быть неподвижной и надежной.

- Массивность станины играет важную роль, так как это позволит обеспечить устойчивость аппарата. В качестве станины хорошо подойдет обычный верстак. Его вес позволит исключить возникновения вибраций при работе.

- Вертикальную стойку необходимо надежно зафиксировать на станине. Главными деталями являются направляющие, посредством которых будет осуществляться перемещение колодки с дрелью. Высоту этих направляющих и всей стойки, нужно выбирать исходя из того, насколько длинными сверлами вы будите пользоваться, и от планируемой толщины самих заготовок.

- Для закрепления дрели рекомендуется применить хомуты или листы стали. Чтобы исключить возникновения вибраций, следует между дрелью и соединительными колодками расположить прокладку из резины.

- Из дрели сделать станок вовсе не проблемно, особенно если имеются подходящие материалы. Немаловажным моментом является механизм, отвечающий за перемещение инструмента вверх и вниз. Схемы таких механизмов могут быть различными, но простейшей конструкцией является наличие рычага с пружиной. Пружина одним концом фиксируется к стойке, а вторым к колодке.

Если не планируется извлекать дрель из посадочного места, то можно разобрать инструмент, и вывести из него кнопки «пуск» и «стоп» в более удобное место с помощью дополнительного выключателя. Это позволит оперативно реагировать в случаях, когда возникнет заклинивание сверла в просверливаемой заготовке. Ниже представлено несколько вариантов готовых самодельных сверлильных аппаратов из дрели.

Другие варианты станков из дрели

Задавшись для себя целью изготовить сверлильный станок для домашнего применения, важно определиться с располагаемым набором комплектующих. Данная статья представлена в ознакомительных целях для того, чтобы дать идею для изготовления самодельного станка. Вариантов для производства которого, огромное множество, может быть использован старый микроскоп, домкрат, различные штативы и прочие агрегаты. Не столько важно, что взято за основу, как то, что получится у вас в итоге.

Если планируется работать на сверлильном станке с деревом, и металлом толщиной до 2-3 мм, то его можно соорудить из деревянных деталей, которые найти не составляет особого труда.

Если же планируется работать преимущественно с металлическими заготовками, то аппарат лучше изготовить из стальных комплектующих. Такой агрегат будет намного надежнее, а главное, он сможет справляться со своим предназначением.

Даже для новичка не составит труда изготовить самодельный сверлильный станок для дома. Главное – это запастись терпением и временем, и у вас обязательно все получится. И не забывайте, что как бы там ни было, но такой агрегат является самодельным, поэтому соблюдайте технику безопасности при работе с ним.

Те, кто хоть раз пользовался электродрелью сталкивался с трудностями, когда необходимо сделать кучу отверстий. Пол беды если отверстия в доске, а дырявить металл? Для этого промышленность придумала сверлильный станок. У кого он есть, тем крупно повезло, а у кого нет — готовь карман.

Карман, лично у меня маленький, поэтому позволить заводской сверлильный станок я не в силах. Ну китайский, из жести, я конечно могу позволить, но ведь оно фигня фигней. Советские, полу комплектные, стоят неоправданно дорого. Магазинные стойки для дрелей не рассматривал в принципе, уж больно «детские» они. Блуждая по интернету находил много самоделок, но останавливало наличие токарных работ. Пару деталей заказать у токаря можно, но нормальными чертежами делится никто не хочет, а когда конструируешь деталь сам всегда вылезет косячок. Вылез косяк — беги опять к токарю и проси поправить. Но однажды я наткнулся на интересное видео от Zhelezjaka про самодельную стойку для дрели. Простая конструкция, повторяемая и универсальная. В момент просмотра видео от Zhelezjaka аналогов этой конструкции еще не было.

Собирался я сделать эту стойку целый год, а может и больше. Уйдя в отпуск я наконец приступил к работе. В конструкцию внес свои корректировки, они принципиально не меняют станок, но унифицируют материалы и сокращают время изготовления некоторых элементов. Я постарался использовать минимальное количество покупного материала, старался использовать тот мусор который у меня был. Но без покупок все равно не обошлось. Из основного я докупил трубу для направляющей, уголок и полосу, каждой позиции по 1 метру.

Теперь смотрим процесс изготовления. Собственно, направляющая для каретки у меня также выполнена из квадратной трубы 40х40х3 мм. Железо я покупал в маленьком строительном магазинчике, металлопрокат там хранится практически под открытым небом и не особо блещет качеством. Но в этом есть одно преимущество, там можно все пощупать и выбрать получше. Так и произошло. С начала хотел взять трубу с толщиной стенки 2 мм, но ровный кусок нам с продавцом выбрать не удалось. Взял с толщиной стенки 3 мм, толстостенные трубы гораздо ровнее. Сталь есть сталь и следы коррозии неотъемлемая ее составляющая. Поэтому почти весь прокат мне пришлось чистить, в особенности направляющую. Доводить до состояния кошачьей гордости я не стал.

Забыл сказать, заранее я заготовил комплект предварительных чертежей, по которым и делал базовые элементы. Комплект окончательных чертежей будет выложен в конце статьи. Режим заготовки в размер. Вот первое отступление от авторского проекта, уголок для каретки и кронштейна я взял 45х45х4 мм. В него прекрасно ложится труба 40х40, ничего подрезать не надо и образуется отличный монтажный зазор (видно на фото ниже). Технологию изготовления пытался повторить авторскую.

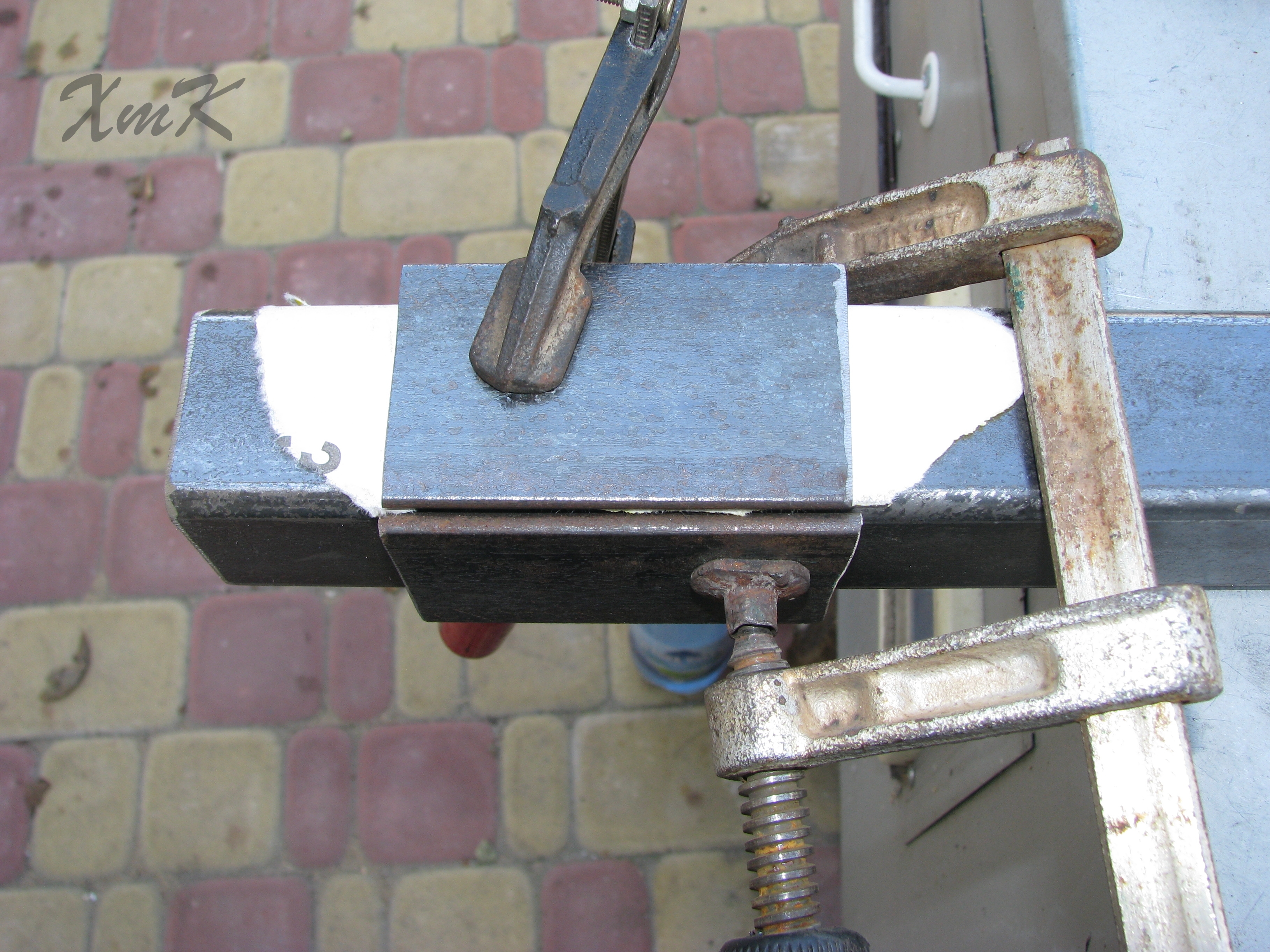

Подложил наждачку, обжал струбцинами на направляющей, заварил все от души. А снять потом фигушки, зажимает так, что «мама не горюй»! Кронштейн стойки я смог снять только сбивая его об остаток 45-го уголка. Далее я порезал весь уголок, сварил каретку, подложил в два раза больше наждачки и все…. Сколько было потрачено матерных слов, выкурено сигарет и проклято всего, что рядом шевелилось уже не вспомнить, а отделить одно от другого не получилось. Как у автора все так просто, я не знаю. А технология по моему мнению должна быть такова: кладем в двойне сложенную наждачку —> обжимаем струбцинами —> прихватываем сваркой кромки по всем четырем углам —> полностью провариваем одну из кромок —> даем полностью остыть —> пытаемся снять с оправки. Если сошло с оправы, то провариваем вторую кромку. Если не идет, тогда срезаем прихватки на непроваренной кромке и легонечко извлекаем направляющую. На фото ниже лежат уже сваренные заготовки, самая маленькая использоваться не будет.

Станину сделал из того, что было. А было у меня почти метр швеллера 8. Длину станины подогнал под длину остатка квадратной трубы, который осталась после изготовления направляющей. Ниже картинка процесса установки кронштейна стойки. Если честно, то такая конструкция станины не сильно хорошая. Полки у швеллера все кривые, у одного куска вогнутость, у другого выпуклость. Жуть, а не прокат. Сделал вид, что выставил под прямым углом, правда непонятно к какой плоскости. С перпендикулярностью я буду бороться позже.

и задней. В задней панели выполнено два отверстия с резьбой. Эти отверстия будут служить для закрепления станка в горизонтальном положении при обработке дерева.

И крепежные элементы для закрепления стойки в вертикальном положении. Одинокий болт приварен для организации заземления. Отверстий под провода здесь не видно, но в чертежах они есть.

О регулировочных ножках. Стандартных ножек от холодильника или стиралки, по какой-то случайности не оказалось, прям диву даюсь. Пришлось делать из болта и увеличенной шайбы, цена вопроса — пару копеек. А вот те штуки в которую ножки закручиваются у меня были, но в место них отлично подойдут высокие гайки.

Барабан, тот, который будет прокручивать трос. К изготовлению этой детали я подошел творчески. Работает он точно так же, но выполнен по другому. Стальные прутки диаметром больше 10 мм в домашнем сарае найти сложно и мой сарай не исключение. Плюс сразу решил вопрос съемной рукоятки. В качестве оси применил болт М10 с короткой ГОСТовской резьбой. Отрезав от него лишнее получил гладкую ось. Шляпка болта будет служить неким элементом зацепления оси с рукояткой. Внешней частью барабана будет служить водопроводная труба. Если у Вас в металлическом мусоре нет такой трубы, то ее можно заменить сгоном, купленным в ближайшем сантехническом магазине. Для центровки оси пришлось изготовить втулки, так сказать, ручным методом, без токарного станка. Для этого зажал две гайки М10 на оставшемся обрезке болта (обрезок не выбрасывайте, он потом пригодится), вставил в дрель и обточил всю конструкцию на электроточиле. Так как резьбы на обрезке болта уже нет, то и резьбу во втулках тоже надо высверлить. В головке болта выполнено отверстие с резьбой М5 для крепления рукоятки. Получилось довольно неплохо.

На картинке ниже я уже приварил втулки к оси, главное не забыть сперва одеть одну из проушин. В наружной обойме барабана выполнены отверстия, через которые обойма будет привариваться ко втулкам. Все размеры и зазоры указаны в чертежах.

Вот результат:

Каретка. Тут рассказывать особо нечего, собираем все по чертежам. Только одно дополнение. В оригинале каретка стопориться одним из регулировочных болтов. Они ведь на то и регулировочные, чтобы их не трогать, поэтому после приварки всех деталей я сделал дополнительное отверстие с резьбой именно для стопорного болта. Резьбу под регулировочные болты я выполнил только черновым метчиком, что бы избавится от самопроизвольного раскручивания.

Вид с другой стороны. Извиняйте за мои сварные швы, как умею, так и варю.

Рукоятка, она же рычаг. Посмотрев на фотографию не бросайте помидорами. В моем исполнении рычаг выполнен из рожково- накидного ключа на 17. У него был лопнувший накидок, поэтому недоключу я дал вторую жизнь.

С одной стороны, на накидную часть ключа наварил самодельную шайбу из полосы.

Далее элемент которого нет в оригинальной конструкции — это упор. Данный упор крепится в верхней части направляющей стойки и используется при закреплении станка в горизонтальном положении. Отверстия для крепления к стойке выполнены не соосно для минимизации проворачивания упора.

Еще ода новая деталь. Я назвал ее «стол». Так как плоскость у моей станины отсутствует, пришлось изворачиваться. Сделан он из куска ламинированного ДСП, не лучший вариант, но пока так. С помощью винтов у меня есть возможность выставить рабочую плоскость перпендикулярно стойке.

Вот так это выглядит. На фото так же попала вспомогательная каретка, на которой будет размещаться линейка и подручник для деревообработки.

А тут видно элемент регулировки стола.

Пришло время изготовить кронштейн для крепления дрели. И опять в ход пошли материалы которые у меня были. Хомут из полосы 25х4 мм, вынос из трубы 30х30х2. Данная полоса отлично помещается внутрь трубы, что упрощает крепление одного с другим. А данный разворот хомута обеспечивает идеальную соосность. Хомут изготовлен обстукиванием полосы вокруг трубы диаметром 40 — 42 мм.

Немного ближе.

И аккуратненько завариваем. Я переживал за качество этих швов, так как это место самое слабое во всей конструкции.

На время отложим сварочник и займемся дрелью. Как я уже говорил, станок я собирался сделать целый год. За это время обзавелся дрелью, которую не жалко. Мне ее подарили как не рабочую. Внутри был просто передавлен провод и со временем в этом месте он сгорел. Провод поправил, но дрель, как видно, очень уставшая и полна люфтов. Первым делом под замену пошел патрон и подшипники качения. Втулка хвостовика тоже была разбитая.

Если честно, я бы руки оторвал этим конструкторам, которые в простую дрель добавили функцию трещотки. Толку ноль, подшипники разбивает и добавляет ко всем прелестям осевой ход патрона. Самое интересное, по крайней мере в этой дрельке, видно, что трещоточный узел по размерам совпадает с наружной обоймой подшипника №608. Мои попытки выбить трещотку из силуминовой обоймы увенчались неудачей, пришлось зубцы срезать ножовкой и идти на рынок искать бронзовую втулку. А на рынке за эту втулочку заломили несуразную цену, на что я сильно обиделся и принципиально ушел не с чем. В место бронзовой золотой втулки по размерам отлично подходит внутренняя обойма от того же 608-го подшипника. Одно плохо — эта замена одноразовая, в следующий раз придется менять втулку вместе с валом патрона. Посмотрим сколько проживет. Для ликвидации осевого хода вала вместо отталкивающей пружины установил втулку, изготовленную из сантехнического фитинга, а с другой стороны подложил обточенную шайбу. Подшипники заменены, люфты ликвидированы, механизмы смазаны.

Внимание, слабонервным просьба не смотреть на следующую картинку! Так как эта дрель специально была припасена для станка я постарался сделать так, чтобы она могла работать только в этом станке. Я обрезал рукоятку. От варвар… Кнопка пуска была извлечена, рычаг реверса остался на родном месте, срез прикрыл аккуратной крышечкой.

И что я получил в итоге. Кнопку я разместил в полости станины, в передней панели выполнил отверстие с резьбой и закрутил туда регулировочный винт. Таким образом получил вынесенный узел регулировки оборотов. Закручиваешь винт, он постепенно вжимает кнопку которая изменяет обороты дрели. Отдельно смонтировал тумблер включения станка.

Ниже запечатлен процесс сборки кронштейна шпинделя. В патрон закрепил направляющую от принтера, что позволило относительно точно выставить ось инструмента перпендикулярно столу.

Вот и обваренный кронштейн. Сразу же сделал отверстие в столе и станине. В станине нарезал резьбу для вкручивания центра для удержания деревянной заготовки при токарных работах. Потом принялся заготавливать детали для изготовления подручника (Подручник — подставка для режущего инструмента на токарном станке).

А вот он и готовый. Он получился упрощенной функциональности, регулировки по высоте нет. Я никогда в жизни не работал на токарнике по дереву, и пометаллу тоже, буду учится и пробовать.

И в принципе станок готов, для теста была выбрана практически максимальная нагрузка. Первое серьезное отверстие выполнено сверлом 13 мм в лицевой панели станка для установки тумблера, напомню, панель сделана из полосы толщиной 4 мм. Результат превзошел все ожидания, без предварительного засверливания и минимум усилий, даже не напрягся, просверлил отверстие за считанные секунды. Порадовался я, состояние эйфории прошло и в глаза начали бросаться благородные следы молодой ржавчины. Все спешил собрать и не удосужился покрасить подетально. Придется теперь все разбирать.

Я как всегда дождался похолодания, чтоб начать покраску. Поэтому пришлось красить в сарае, удовольствие не из приятных, красьте на улице. Я выбрал зеленый цвет, эта ассоциация еще с детства — если станок, то зеленый.

Покраска станины. Лень было провод вынимать, колхоз так колхоз.

Краска высохла и вот результат работ:

С другой стороны:

И в положении токарного станка:

Вот и обещанные чертежи . Всех нормоконторолеров и сильно умных прошу чертежи не комментировать, и даже не смотреть:)) шутка. Пользуйтесь на здоровье! Я даже составил спецификацию по которой можно прикинуть объем необходимых материалов. Но должен предупредить, не верьте слепо чертежам, перепроверяйте, я не робот и могу иногда ошибаться.

В результате получился отличный инструмент. В полной мере оценить токарный вариант я пока не могу, так как в место резцов у меня есть только стамеска. Но в качестве сверлилки присутствует пару «но»:

- Старайтесь сделать станину как у автора Zhelezjaka , конструкция будет проще, легшие и ровнее.

- Одно плечевая рукоятка жутко неудобная, объяснить трудно в чем неудобность, но неудобно. Я буду переделывать в трех плечевую. В моем варианте это просто, открутил одну и прикрутил другую. Если будете делать по оригинальной версии, то обратите на это внимание.

- Рукоятка вынесена, как бы, за станок, что увеличивает требуемое свободное пространство. В дальнейшем я буду переносить ее ближе к шпинделю посредством цепной передачи.

- Передний центр (зубчатая штука, которая вращает деревянную заготовку) очень плохо удерживает заготовку. Конструкцию надо менять.

И не забывайте при работе пользоваться средствами индивидуальной защиты. Не нарушайте требования техники безопасности, какими бы они глупыми и смешными не казались.