Чтобы сделать стол с крышкой из массивной древесины, которая будет оставаться плоской столько десятилетий, сколько прослужит сам стол, вы должны выбрать, подготовить, обработать и склеить доски правильно. Задача кажется сложной? На самом деле это не так уж трудно, просто следуйте нашим рекомендациям для того чтобы сделать мебельный щит своими руками .

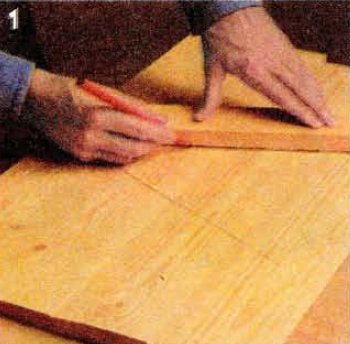

Тщательный выбор материала для мебельного щита

Выбирая пиломатериалы для крышки стола, избегайте заготовок с большим количеством сучков или со свилеватыми волокнами. Прямослойные доски более стабильны. Осмотрите торцы досок, чтобы узнать, как они были выпилены из ствола. Доски радиального и промежуточного распила коробятся меньше, чем доски тангенциального распила (так называемые рядовые).

Объяснить это можно так: при сушке доски её годичные кольца, видимые на торцах, стремятся выпрямиться. У рядовых досок линии годичных колен напоминают округлые холмы, и когда эти холмы становятся плоскими, края доски поднимаются, вызывая коробление.

Следует предпочитать материал с прямыми линиями текстурного рисунка на пласти – такие доски, как правило, меньше коробятся, и они лучше согласуются друг с другом по рисунку в щите. Для большей стабильности возьмите толстые доски с часто расположенными линиями годичных колец, свидетельствующими о медленном росте дерева.

Узкие годичные кольца уменьшают сезонные колебания размеров древесины, а толстые доски делают крышку массивнее, что также способствует меньшему короблению. При обработке старайтесь максимально сохранить толщину досок, особенно для большой крышки, у которой коробление будет выражено заметнее.

Располагайте доски с учетом прочности и красоты

Возможно, вам не удастся полностью предотвратить коробление, особенно если вы в целях экономии используете рядовые доски, но можно ослабить этот эффект, если правильно расположить их в щите. Вы можете выбрать один из трёх вариантов:

1. Ориентируйте все доски так, чтобы годичные кольца на торцах напоминали холмы (верхний рисунок). Результат: крышка выгнется дугой поперек ширины, и её кромки поднимутся вверх.

2. Расположите все доски так, чтобы годичные кольца были похожи на ряд волн или ложбин. Результат будет противоположным – шит станет выпуклым в середине.

3. Чередуйте ориентацию годичных колец (нижний рисунок). Результат: крышка будет волнистой, так как каждая доска коробится в противоположном направлении. Какое расположение считать лучшим?

Если крышка будет крепиться к царгам (доскам, образующим раму и соединяющим ножки стола), советуем выбрать вариант № 1, так как царги будут удерживать кромки крышки, ограничивая их движение вверх. Если крышка будет закреплена в середине, как у столов с центральной опорой, вариант №2 поможет справиться с короблением. Крепёжные детали удержат се релиму шита, не лавая ей выгнуться вверх.

Определив вариант ориентации досок для достижения стабильности, не забудьте про внешний вид будущей крышки. Сохраняя порядок расположения годичных колеи, меняйте доски местами и разворачивайте их концы на 180 градусов, чтобы добиться наилучшего результата, когда текстурный рисунок на стыках смежных досок станет восприниматься непрерывным, и линии склейки не будут заметны.

Краткий совет! Определив окончательную ориентацию досок, пометьте их литерами или цифрами. Если их потребуется переместить или убрать, вы сможете легко восстановить прежний порядок.

Как добиться плоскости при склеивании щита

Закончив подбор досок для крышки, разделите их на несколько групп для склейки шита по частям (сохранив порядок, указанный цифрами или литерами), ширина которых позволит обработать каждую из них с помощью рейсмусового станка.

Краткий совет!

Перед склейкой щитов полезно сформировать на кромках досок-делянок гребни и шпунты, которые помогут аккуратно выровнять лицевые стороны деталей. Освободив для работы плоскую поверхность (например, стол пильного станка), приступайте к склейке отдельных частей шита. После тщательной просушки обработайте их на рейсмусовом станке до одинаковой толщины, а затем склейте в единый щит.

Примечание.

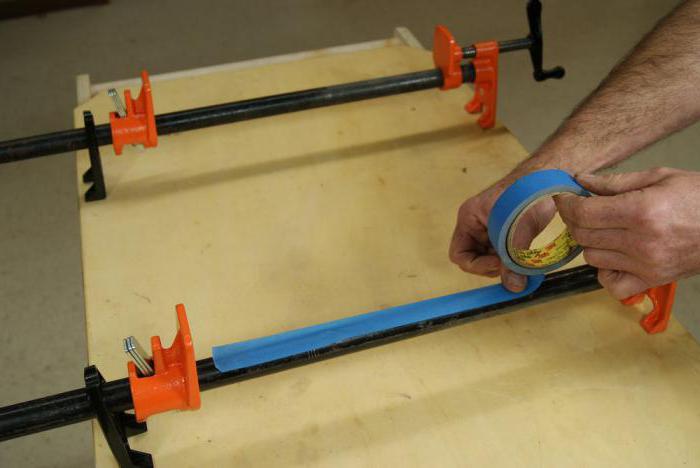

Из-за клея, действующего подобно смазке, и давления струбцин части склейки могут сдвинутся, особенно если крышка большая. Чтобы на стыке не появились провесы (перепады), используйте подставки и прижимные бруски, как показано на фото. После просушки опилите крышку до окончательных размеров и приступайте к шлифовке. Не задерживайтесь подолгу па дефектах и проблемных участках, поскольку можно перестараться и создать углубления, которые станут заметными после нанесения отделочного покрытия. Краям крышки следует уделить не меньше внимания, чем её середине.

Какими должны быть прижимные бруски

Слегка сужающиеся от середины к концам прижимные бруски помогают сильнее сжать среднюю часть щита, где давление струбцин ослабевает. Слегка острогайте рубанком все четыре грани, сделав небольшие сужения на обоих концах каждого бруска, чтобы в середине появилась еле заметная выпуклость. Чтобы бруски не приклеились к щиту, мы оклеили их грани обычным упаковочным скотчем.

Разные породы коробятся по-разному

Чтобы добиться ещё большего успеха в борьбе с короблением, лучше предпочесть древесину, которая меньше других пород изменяет свои размеры при колебаниях влажности.

Такие породы, как дуб, клен, вишня и орех, коробятся незначительно, а например бук, платан, вяз и гикори склонны к короблению.

Как сделать деревянный контейнер для...

Инструкция

Используйте для склеивания доски сечением не более 50 миллиметров и не шире 180 миллиметров. Если возьмете древесину больших размеров, то при высыхании она покоробится. Это приведет к разрушению клеевых швов. При работе используйте только сухой материал, с влажностью не более десяти процентов.

Начните работу с того, что отстрогайте доски . Глубина снятого слоя должна быть не меньше трех миллиметров. В этом случае клеевой шов получится тонким. Учитывайте направление волокон и годичных слоев при подборе склеиваемых частей.

Применяйте для сращивания доски клеевые составы, изготовленные на основе термоактивных смол. Добавьте в клеящий состав минеральные пигменты под цвет древесины из расчета восемь-десять процентов по объему. Швы склейки станут менее заметны.

Нанесите клей на обе склеиваемые стороны досок. Смазывание клеевой смесью только одной поверхности не даст равномерного смачивания частей другой. Это приведет к непроклеенным пятнам и к снижению прочности продукта. Толстый слой также не даст эффекта. При запрессовке это способствует выдавливанию и потере времени на его удаление .

Покрыв клеем древесину, выдержите время, указанное производителем клеевой массы. За этот промежуток нарастает концентрация и испаряется влага. Это особенно важно при жидких составах смеси и высокой температуре в помещении . В холодном помещении клеить можно сразу. Не допускайте внутри рабочей зоны сквозняков и запыленности.

Чтобы затраченные на создание объявления время и средства не пропали напрасно, их размещают в местах скопления людей. Для повышения продажной эффективности проводят анализ мест расклейки на предмет наличия целевых покупателей или клиентов.

Необходимость отреставрировать мебель из ДСП возникает достаточно часто. Эта задача по силам даже человеку, который имеет весьма смутное представление о столярных работах. Современные материалы, в том числе кромочная лента, значительно ускоряют и упрощают процесс. Кромочная лента служит для обработки торцов. Делают ее из бумаги со смоляной пропиткой.

Вам понадобится

- - мебель, которую вы хотите отреставрировать;

- - кромочная лента;

- - наждачная бумага;

- - линейка;

- - нож;

- - абразивная губка;

- - утюг;

- - круглый металлический стержень;

- - ненужная доска.

Инструкция

Измерьте толщину доски, которую вам предстоит оклеить. В строительных магазинах продается кромочная лента разной ширины, от 1,8 до 4,5см. Вам нужна такая, которая была бы чуть-чуть шире торца вашей столешницы или дверцы шкафа. Цветовая гамма кромочной ленты весьма разнообразна, и вы всегда можете подобрать ее по собственному вкусу и в соответствии с особенностями вашего интерьера.

Перед реставрацией деталь нужно привести в порядок. В частности, перед тем, как оклеить торцы кромочной лентой, удалите с них все загрязнения. От заметных изъянов поверхности тоже лучше избавиться. Торец должен быть по возможности ровным, так что обработка наждачной бумагой в данном случае не повредит.

Определите, с какого торца вы начнете клеить кромочную ленту . Даже идеально подогнанные стыки не должны быть видны всем и каждому, поэтому начинать оклеивать лучше с того торца, который менее всего заметен. Например, это может быть часть столешницы, прижатая к стене, или нижняя сторона двери.

Стыки могут быть и на самой ленте. Они получаются, когда отдельные куски соединяют в рулон. Это не играет никакой роли, если вы не собираетесь наносить покрытие поверх кромочной ленты. В этом случае кроить ленту можно как угодно. Если же покрытие предполагается, наметьте полоски так, чтобы длина их была меньше расстояния между стыками.

Шариковой ручкой по металлической линейке наметьте на кромочной ленте полосы нужного размера. Можно сначала вычертить полоску строго по длине и ширине торца, а потом по длинным сторонам прибавить припуски примерно по 1,5-2мм, а по коротким - 1-1,5мм.

Вырежьте полоску ножницами или острым ножом. Металлическая линейка пригодится и в этом случае, срез получится более ровным.

Включите утюг и нагрейте его до температуры, при которой вы обычно гладите хлопчатобумажные изделия. Разделите высоту торца пополам. Прочертите среднюю линию по всему периметру детали. Кромочную ленту тоже разделите на две равные части средней линией по всей длине.

Начните обработку торцов со скругленных углов. Наложите кромочную ленту на один из таких углов, чтобы средние линии на торце и на ленте совпали. Прогладьте кромку от средней линии до верхней или нижней поверхности детали, сильно прижимая утюг. Затем точно также прогладьте вторую половинку. Под действием температуры клеевой слой плавится, и лента плотно прикрепляется к изделию. Тщательно разгладьте все неровности круглым металлическим стержнем.

В этой публикации мы рассмотрим клеевые материалы, которые используются для изготовления щитов из массивной древесины. Клееные щитовые детали широко используют в производстве мебели из массивной древесины (для фасадных элементов корпусной мебели, филенок дверей, столешниц), боковых стенок и днищ стеллажей, а также деталей строительных конструкций (ступеней лестниц, подоконников, паркета и паркетной доски). Щит применяют в качестве обшивки интерьеров жилых и ванных комнат, кабинетов и кухонь.

| Новость по теме:

22 августа 2016 |

Большинство отечественных предприятий выпускают однослойные и/или многослойные клееные щиты по техническим условиям, разработанным самостоятельно. Сегодня на отечественном рынке можно приобрести клееный щит из древесины сосны, ели, березы, лиственницы, дуба, ясеня, бука, граба, пихты, акации, клена, ильма и др. Такую продукцию предлагают: ТК «Мир дерева», VLC Ltd, BiG House, «ЕвроСтройСтандарт», «СИ ЛТД», «РСК», Сарапульский лесозавод, «БУДАНОВ», «Таежные дали», «Фирма ""Шипов лес""», «Вологдадрев», «ПТС Хардвуд», «ТРАНСЛЕС», «Дуэт», ТПГ «Бранко», «ДальЛес», ПТГК «Дом Деревa», «ВУД--ТРЕЙД», «Мебельная фабрика Кольчугино», «Истра--Ламбер», «Балтия» и др. На заказ мебельные щиты из термодревесины изготавливают компании «Экотехнологии», ГП «Вуд Технолоджи», ТД «ДревМаркет» и др. Для изготовления клееного щита из термодревесины используется древесина ясеня, кедра или сосны. Как поясняет генеральный директор компании «Вуд Технолоджи» Петр Колосов, «клееный щит изготавливают из цельных ламелей, древесина которых предварительно проходит термическую обработку. Качество ламелей соответствует требованиям класса ""экстра"": на их поверхности нет дефектов. После склеивания щиты обрабатываются на калибровально--шлифовальном станке, а после покрываются лаком или масляным воском. Максимальный формат клееного щита из термодревесины - 1200x3000 мм».

Про клей для изготовления мебельного щита

Вид используемого в производстве клея определяется условиями эксплуатации изделия. По данным производителей клеевых материалов, около 90-95 % клееных щитовых заготовок изготавливают с применением ПВА--клеев различной водостойкости. В зависимости от условий эксплуатации и породы склеиваемой древесины на ряде мебельных предприятий используются карбамидо-- (КФ) и меламиноформальдегидные (МФ) клеи, ПУ-- и ЭПИ-материалы.

По европейским стандартам классификация клеев по группам водостойкости в зависимости от их основы приведена в EN 204 (D1--D4) или EN 12765 (С1--С4).

Принадлежность к той или иной группе водостойкости, согласно ГОСТу 17005, определяется по показателю прочности клеевых соединений при скалывании вдоль волокон после выдержки образцов в воде при температуре 20±2 °С в течение 24 ч или при 100 °С в течение 3 ч. Условия выдержки образцов зависят от основы клея. В отечественном стандарте предусмотрены четыре группы водостойкости: низкая, средняя А, средняя Б и повышенная.

Также прочность клеевого соединения проверяют по ГОСТу 15613.1 «Древесина клееная массивная. Методы определения предела прочности клеевого соединения при скалывании вдоль волокон» и ГОСТу 15613.4 «Древесина клееная массивная. Методы определения предела прочности зубчатых клеевых соединений при статическом изгибе».

Склеивание ламелей для изготовления мебельного щита может проводиться в прессах разного типа. В основном это вертикальные прессы, в которых прижим заготовок обеспечивается с помощью гидро--, пневмо-- или механических устройств. Кроме того, склеивание заготовок может выполняться в холодных гидравлических прессах веерного типа, горячих горизонтальных прессах со столом ручной подачи заготовок в пресс, горячих прессах проходного типа с автоматической подачей заготовок. Плиты пресса могут нагреваться как горячей водой или маслом, так и токами высокой частоты. На небольших производствах для изготовления клееного щита используют даже обычные струбцины.

«Щиты из массивной древесины с применением ПВА--материалов сегодня изготавливают в холодных или горячих прессах», - говорит ведущий специалист «Единой клеевой компании» (официального представителя компании AkzoNobel в России) Михаил Тарасенко.

Если на заводе установлены холодные прессы, то при выборе ПВА--клея в первую очередь обращают внимание на его вязкость, период открытой выдержки и продолжительность прессования. С учетом этих параметров подбирается система клеенанесения.

«В процессе склеивания важно учитывать рН клеевого материала, - подчеркивает г--н Тарасенко. - Если этого не сделать, то после отверждения продукта клеевой шов может окраситься в серый (что свидетельствует о наличии соединений железа в древесине), красный, фиолетовый (наличие танина) и даже зеленый (если древесина была предварительно обработана отбеливающим составом, в котором содержался хлор) цвет. В готовом изделии обесцветить такой клеевой шов крайне проблематично - это требует дополнительных затрат и применения сильнодействующих химикатов».

«Окрашивание клеевого шва может произойти как при смешивании компонентов клея - по причине соприкосновения железных деталей с составом, так и во время прессования (например, из--за контакта клеевого материала с деталями пресса). Однако чаще всего потребитель обвиняет производителя клея в поставке некачественной продукции», - отмечает менеджер по продажам и технический консультант компании Forbo Industrial Adhesives Russia Александр Балашов.

Для ускорения отверждения клея прессование проводится в горячих прессах с применением КФ-- или ПВА--клеев. Достоинства КФ--клеев: довольно низкая стоимость, быстрое отверждение при температуре 90-100 °С, эластичность клеевого шва, возможность использования для склеивания древесины различных пород и последующее покрытие клееного щита лаками УФ-отверждения. Главный недостаток КФ--клеев - их двухкомпонентность. Для склеивания приходится готовить смесь, учитывая период ее жизнеспособности.

Как правило, клеи на основе полиуретана способны склеивать все породы древесины в прессах любого типа. ПУ--материалы используют при изготовлении щитов или изделий из них, которые могут эксплуатироваться в атмосферных условиях или при переменных влажности и температуре (в банях, саунах, ванных комнатах). ПУ--клеи пока не нашли широкого применения в массовом производстве клееного щита. Главная причина - отсутствие на предприятиях необходимого оборудования для использования этих материалов.

Клеи на основе меламиноформальдегидных смол и ЭПИ--систем востребованы в производстве деталей строительных конструкций, например, ступеней и тетив лестниц, клеевые соединения которых должны обладать повышенной прочностью и влагостойкостью.

«У щита из термодревесины, изготовленного с использованием клеев на основе ПВА, низкая прочность. Часто между ПВА--системами и термодревесиной нет адгезии. Это обусловлено неспособностью к смачиванию подложки клеем. По данным независимых зарубежных исследований, ПВА--материалы не склеивают термодревесину гарантированно», - говорит г--н Тарасенко. Такой щит склеивают МФ-- или ПУР--клеями в холодных или горячих прессах. Как поясняет Михаил Тарасенко, «при использовании полиуретановых клеев поверхность ламелей дополнительно увлажняют. Помимо использования МФ-- и ПУР--материалов возможно склеивание щита ЭПИ--системами. Однако перед их использованием необходимо сделать тестовые запрессовки и определить, не отсутствует ли смачиваемость подложки - ламелей из древесины, термически обработанной в жестких условиях. При горячем прессовании возможно также использование карбамидоформальдегидных клеев».

Ведущий специалист компании «Тул Лэнд» Павел Шульга отметил, что клеи на водной основе не применяются для изготовления щита из термодревесины. «Склеивание термодревесины лучше всего выполнять ПУ--клеями. После термообработки изменяется химический состав и физико--механические показатели древесины. Такой материал не смачивается клеем на основе ПВА. Своим клиентам мы советуем клей Dudipur 71, который рекомендуется наносить вручную с использованием итальянской системы Pizzi Art 890PU Purboy», - пояснил г--н Шульга.

«Наши специалисты могут порекомендовать, как применять продукцию Kiilto для склеивания термообработанной древесины с использованием специальных ПВА--составов, например Kestokol 330, Kestokol D404 + отвердитель F, или ЭПИ--клеев Kestokol WR--серии, - говорит ведущий специалист компании «Киилто--Клей» Валентин Мусин. - При использовании ПВА--составов для склеивания термодревесины предусмотрено двухстороннее нанесение клея, увеличение продолжительности прессования в три--пять раз, в отличие от технологии склеивания древесины, не прошедшей термообработку». Как отметил г--н Мусин, термическая обработка древесины при температуре выше 190 °С уменьшает ее способность к склеиванию.

Для склеивания ценных пород древесины и термодревесины компания Henkel рекомендует использовать материалы серий Purweld и Purbond.

Клеи зарубежных производителей

Приобрести клеевые материалы иностранного производства для изготовления щита из массивной древесины можно у таких компаний, как «Торгово--дистрибьютивная компания Акзо Нобель», Klebchemie M. G. Becker GmbH & Co. KG, «Киилто--Клей», «Единая клеевая компания» (торговый представитель компаний Follmann, Rhenocoll, AkzoNobel), ООО «Йоват», Forbo Industrial Adhesives Russia, «Хенкель Рус», «Сфинкс» (представитель компании Henkel), «Контакт» (торговое представительство компании H.B. Fuller), «Тул Лэнд» (представитель компании Durante & Vivan) и др.

Немецкий концерн Follmann производит ПВА--клеи марок Folco--lit D3 W91 (D3) повышенной термостойкости, Folco--lit D2 EX (D2), однокомпонентный Folco--lit D4 W91 (D4) повышенной термостойкости.

Для изготовления мебельного щита компания H. B. Fuller рекомендует клеи Rakoll E--WB 0201, Rakoll E--WB 0301, а компания Jowat AG - Jowacoll 107.10 (D4), Jowacoll 103.10 (D3), Jowacoll 124.00 (D2), компания Durante & Vivan - Dudivil VR 11, Dudivil VR 11 BV.

«Политика компании Kiilto Oy - выпуск экологически безопасных клеевых материалов, поэтому для российских потребителей мы предлагаем ПВА-- или ЭПИ--клеи, - рассказывает г--н Мусин. - Качество этих материалов подтверждено европейскими стандартами. Выбор клея на той или иной основе зависит от технологии, используемой на производстве, типа оборудования для клеенанесения, прессования заготовок. Сегодня клееный щит производят в прессах проходного или позиционного типа, в том числе с ТВЧ--нагревом. Для изготовления мебельного щита мы рекомендуем клиентам использовать ПВА--клеи серии Kestokol групп водостойкости D2, D3, D4. Большей популярностью на рынке пользуются клеи группы D3 для изготовления клееного щита из массивной древесины. Клеи группы водостойкости D4 востребованы для изготовления клееной продукции, эксплуатируемой в условиях атмосферного воздействия, повышенных влажности и температуры».

Компания Forbo выпускает ПВА--клеи с водостойкостью от D1 до D4. По словам г--на Балашова, «увеличить водостойкость многих клеев c D1/D2/D3 до D4 можно с помощью отвердителя, соответствующего той или иной марке». Востребованный продукт компании - ПВА--дисперсия марки swift®tak 4314 класса водостойкости D3. При введении в нее изоцианатного отвердителя класс водостойкости ПВА--дисперсии повысится до D4. Применяется этот клеевой материал для различных видов сращивания (шипового, плоскостного), его вязкость около 10 000 мПа.c, открытое время выдержки примерно 5-6 мин.

ПВА--дисперсия swift®tak 2000 (D3) характеризуется вязкостью около 20 000 мПа.c и открытым временем выдержки - до 6 мин. Для производства мебельного щита востребован продукт с солевым отверждением марки swift®tak 4230 (группа водостойкости D4), который не окрашивает древесину дуба и хвойных пород. Время открытой выдержки - до 12 мин. «Есть и однокомпонентный клей swift®tak 4322 D4, который можно использовать при производстве мебельного щита, а также дверей, окон», - говорит г--н Балашов. Для склеивания в прессах с ТВЧ--обогревом больше всего подходит swift®tak 4510 (D3, с изоцианатным отвердителем - D4).

Компания AkzoNobel предлагает карбамидоформальдегидные клеи марок 1224, 1225, ПВА--материалы марок 3342 (D2), 3326 (D2), 3339 (D3), однокомпонентный 3346 (D4). «Клей Cascorit 1224 производства концерна AkzoNobel (Швеция) поставляется в жидком виде, его не нужно разбавлять водой, в отличие от большинства КФ--клеев, поставляемых в виде порошка. Выбор отвердителя 2545 и 2581 для материала зависит от технологии, которая используется на предприятии», - рассказывает г--н Тарасенко.

«Для производства щита из древесины твердых лиственных пород компания AkzoNobel рекомендует использовать карбамидоформальдегидные клеевые системы. Применение этих систем позволяет получить прочное и стойкое к деформациям клеевое соединение, - объясняет старший технический эксперт ООО "Торгово--дистрибьютивная компания Акзо Нобель" Ирина Сирота. - В настоящее время в России используются две марки КФ--клеев, изготавливаемые по технологии ""Акзо Нобель"" на заводе ""Кроношпан"", - стандартный клей 1224 и клей 1225 с низким содержанием формальдегида. Отличительной особенностью КФ--клеевых систем "Каско" является довольно высокая вязкость. При использовании этих материалов клиентам предлагается оборудование для смешивания компонентов - миксеры, работающие в полуавтоматическом или ручном режиме. Для производства мебельного щита из древесины хвойных пород в дополнение к КФ--продуктам наша компания поставляет клеевые системы на основе ПВА, в том числе высокой термостойкости».

Традиционно для склеивания мебельного щита компания Klebchemie рекомендует клеи на основе ПВА: однокомпонентный Kleiberit 300.0 D3, Kleiberit 303.0 D3 и D4 (с добавлением отвердителя). При двухстороннем нанесении Kleiberit 303.0 отлично подходит для склеивания заготовок из древесины твердых или экзотических пород.

Руководитель направления клеев для мебельной и деревообрабатывающей промышленности московского представительства Klebchemie M.G.Becker GmbH & Ko. KG Екатерина Власова рассказывает, что «при изготовлении щита из термомодифицированной древесины компания Klebchemie предлагает использовать однокомпонентные клеи на основе полиуретана. Применение однокомпонентных ПУ--систем Kleiberit серии 501 (D4) позволяет достичь высокого качества склеивания. Расход клея на пласть и кромку составляет около 150 г/м 2 . При склеивании на мини--шип прочность на 30 % выше, чем при использовании ПВА--клеев водостойкости D3. Время открытой выдержки зависит от марки клея и варьируется от 4 до 90 мин. Период жизнеспособности ПУ--продукта неограничен. При использовании однокомпонентного материала не требуется специальное оборудование для приготовления рабочей смеси. Механическая обработка клееного щита возможна через четыре часа после склеивания. Востребованы потребителями также ЭПИ--системы марок Klebit 304.4 с отвердителем 808.0, Klebit 304.5 с отвердителем 808.2».

Некоторые компании - поставщики клеевых материалов предлагают своим клиентам по--новому взглянуть на выбор материала для склеивания мебельного щита и рекомендуют клеи, которые обычно используются в технологии производства оконного бруса. «Если клей рекомендован к производству оконного бруса, то его тем более можно применять при изготовлении мебельного щита. Например, материалы компании Rhenocoll», - поясняет Михаил Тарасенко. - Она поставляет в Россию ПВА--клеи марок Propellerleim SuperW/DW (D3), Propellerleim 3W, 4B plus (D4). Клеи прошли испытания по стандарту WATT 91 в институте IFT в г. Розенхайме (Германия). Материал соответствует требованиям регламента IFT «Комбинированные профили для деревянных окон». Продолжительность периода склеивания на гладкую фугу в холодном прессе составляет 6-8 мин., в горячем прессе при температуре 80 °С - не более 3 мин. Последующая механическая обработка заготовок возможна при холодном склеивании спустя 25-30 мин., при горячем - сразу же после охлаждения заготовок.

А какие клеи в России?

Большая беда российских материалов - нестабильность характеристик выпускаемой продукции. Технологические особенности производства, проблемы с качеством сырья, сроками его поставки и др. препятствуют отечественным производителям выпускать клеевые составы постоянного гарантированного качества.

В нашей стране работают компании, которые на протяжении нескольких лет разрабатывают новые составы клеевых материалов, производят их и предлагают отечественному потребителю. Клеи отечественного производства предлагают компании «Группа ""ХОМА""», «Лека Пласт», «Норд--Синтез» и др.

«Одна из главных задач, которые ставит перед собой «Группа ""ХОМА""», - повышение уровня качества выпускаемых отечественных материалов», - говорит директор Центра инноваций и технологий компании «Группа ""ХОМА""» Ольга Королева.

«Мебельный щит получают, используя ПВА класса водостойкости не ниже D3. В нашем ассортименте есть homakoll 019 и homakoll 019.1 (D3). Эти два материала отличаются вязкостью: у клея 019.1 вязкость ниже. ПВА--клей homakoll 017 можно использовать с отвердителем homakoll 915 (5 %) и получать клеевое соединение водостойкости класса D4», - рассказывает г--жа Королева. Скорость схватывания всех названных марок homakoll высокая: через 2,5 мин. после начала склеивания достигаются 20 % окончательной прочности клеевого шва, через 5 мин. прочность увеличивается вдвое.

Для российских предприятий технология производства ПВА D3 довольно новая. При разработке собственных клеевых материалов отечественному производителю приходится решать ряд сложных проблем. В основном они связаны с разработкой собственной рецептуры и адаптации ее к условиям отечественного производства водостойкого ПВА. «Группа ""ХОМА""» дорожит своими клиентами, поэтому качество клеевых материалов контролируется на каждом этапе производства, а также перед отгрузкой клиенту.

В научно--исследовательском центре г. Дзержинска разработаны методики проверки качества клеевых материалов по нескольким направлениям. Перед запуском процесса изготовления клея проверяется качество сырья. На каждом этапе производства проводится контроль качества материала, результаты которого фиксируются в карте технического контроля. При выпуске каждой промышленной партии отбирается технологическая проба, по которой оценивают все технические характеристики клеевого материала: сухой остаток, вязкость, рН, минимальную температуру пленкообразования (МТП), наличие остаточного мономера, размер частиц и клеящую способность пленок. Через сутки из основной партии клея повторно отбираются пробы для контроля стабильности технических показателей материала и проверяются на соответствие ТУ (однородность, наличие или отсутствие запаха, цвет). Затем продукция поступает на склад карантинного хранения. Условия хранения строго соблюдаются (температурный режим и влажность), срок хранения составляет не менее трех суток, но может быть продлен до семи. По его истечении изготавливаемый продукт проходит повторную проверку ОТК, который выдает паспорт качества на клей. Отобранная проба, выдержанная в лаборатории 72 ч, становится контрольным образцом в течение всего гарантийного срока хранения произведенной партии.

Первые полгода производства homakoll 019 на водостойкость D3 по EN 204 проверялась каждая выпущенная партия. Карантинный срок заканчивался только после испытаний предела прочности на разрыв (прочность склеивания по классу водостойкости D3). Этот этап был успешно завершен, и сегодня ПВА D3 homakoll 019 изготавливается в промышленных объемах. Тем не менее проверку на водостойкость по EN 204 проходит каждая десятая выпущенная партия.

Нет - формальдегиду и изоцианатам

На московской выставке «Билдекс--2012», которая проходила 3-6 апреля этого года, компания AkzoNobel представила вниманию потребителей новую клеевую систему марки LignuPro TM Free, химическая основа которой пока держится в секрете. По словам г--на Тарасенко, «основа новинки - не ПВА и не карбамидоформальдегидная смола. Новый материал создан на основе собственных разработок AkzoNobel в области эмульсионных систем». Известно, что это двухкомпонентный клей, который подходит для производства мебельного щита в горячих прессах, в том числе в обогреваемых ТВЧ. Использовать материал в холодных прессах пока не рекомендуется, однако разработки в этой области ведутся.

Стандарты и законодательные акты, имеющие отношение к эмиссии формальдегида, во всем мире становятся все требовательнее: CARB в США, F**** в Японии, GP--стандарт в Китае, EN в Европе, A+ во Франции. Возможно, в ближайшее время формальдегид будет отнесен к канцерогенным веществам.

По этой причине компания AkzoNobel разработала новый материал. После склеивания образуется прочное бесцветное соединение, сравнимое с соединением, получаемым при использовании КФ--систем, и не содержащее формальдегид и изоцианат. Это соединение повышенной влагостойкости. Период жизнеспособности готовой смеси (клея и отвердителя) достигает одного месяца. Для сравнения: у КФ--клеев период жизнеспособности обычно 8-12 ч.

По водостойкости LignuPro TM Free соответствует классу С4 по EN 12765. В соответствии с этим стандартом клееное изделие, выдерживающее нагрузки группы С4, может эксплуатироваться внутри помещений, подверженных частым и долговременным воздействиям воды и водяных паров. При условии защиты поверхности материала специальными покрытиями он может эксплуатироваться на улице.

Вместе с новым клеем AkzoNobel представила вниманию потенциальных покупателей и систему под названием «Функция мониторинга процесса склеивания» (ФМПС). При использовании ФМПС все измерения и контроль технологического процесса осуществляются автоматически, что снижает трудозатраты и исключает риск возникновения ошибок при клеенанесении. Система измеряет расход клея и отвердителя, температуру клея, ламелей и воздуха в помещении. Если измеренное значение отличается от заданных параметров, на пульт управления незамедлительно поступает сигнал тревоги.

Сегодня отечественные предприятия при производстве клееного щита в основном используют материалы на основе ПВА и КФ--смол. Смогут ли они быстро перестроиться и отказаться от применения традиционных клеев, заменив их новым продуктом, - зависит от желания производителя клееного щита и, конечно, от требований российских стандартов к экологичности продукции. Пока в нашей стране нет официальных документов, подобных тем, которые действуют в этой сфере на Западе.

Екатерина МАТЮШЕНКОВА

Успешные занятые люди должны иметь хобби. Это снимает стресс и уменьшает опасность инфаркта. Можно собирать фантики и монетки, а можно заняться серьезным ремеслом. Например, склеить мебельный щит своими руками. Процесс не так сложен, как может показаться, однако требует хотя бы минимального владения инструментом.

Инструменты и материалы для изготовления мебельного щита

- Дисковая пила.

- Фрезерный станок.

- Дрель.

- Молоток.

- Электрорубанок.

- Ленточная и плоскошлифовальная машинки. Можно зачищать дерево наждачной шкуркой, навернув ее на колодку. Правда, это будет немного дольше.

- Рейсмус.

- Струбцины или самодельные приспособления для стягивания досок.

- Длинная металлическая линейка, карандаш, рулетка.

- Пиломатериал.

- Фанера и тонкие рейки для сплачивания щита.

- Клей.

Подготовительные работы

Сначала определимся, какого размера мебельный щит нам нужен, чтобы запастись достаточным количеством материала. Заготовки в любом случае должны быть длиннее и толще, чем окончательные параметры щита. Доски выбираем из дерева одной породы, сухие и ровные, с минимумом сучков. Необходимо также знать основные свойства древесины. Предлагаем небольшой словарик столяра, чтобы не путаться в понятиях:

- Пласти – широкие продольные стороны досок.

- Делянки – отдельные бруски, планки, выпиленные из широкой доски.

- Ламели – цельные, несрощенные заготовки. Фактически то же самое, что и делянки.

- Свилеватость – беспорядочное расположение древесных волокон в заготовке. Встречается, когда доска выпилена из комля дерева.

- Заболонь – наружный слой древесины, расположенный сразу под корой.

По советам старых мастеров, как сделать мебельный щит хорошего качества, берутся делянки, имеющие соотношение ширины к толщине, как 3х1. Такая ламель стабильна, поскольку внутреннего напряжения древесины не хватает, чтобы расколоть рейку. Все мы видели доски, треснувшие с торца. Это тот самый случай, когда напряжение материала, вызванное неправильной сушкой, раскалывает заготовку. Значит, сначала распускаем пиломатериал на рейки шириной не более 15 см. В процессе распила заодно удаляем все дефектные участки досок.

Перед сборкой щита учитываем, что древесина при усушке коробится в разных направлениях. Сильнее всего – по направлению годичных колец (тангенциальное направление), в два раза слабее – по направлению сердцевинных линий (радиальное направление). Напиленные заготовки склеиваем в порядке, указанном на самом первом фото:

Щиты a и b: сердцевина сплачивается с сердцевиной, заболонь с заболонью. Это позволит избежать коробления при усушке щита, снижающего прочность клеевых соединений.

Щиты c и d: заготовки с выраженной свилеватостью ориентируем по линиям годовых колец, тогда деформация готового щита будет намного меньше.

Пошаговая инструкция по изготовлению мебельного щита

Способы соединения делянок в щите

Как сделать мебельный щит своими руками, чтобы в дальнейшем древесина сохраняла первоначальную стабильность? Справиться с короблением щита, вызванным свилеватостью пиломатериала, можно несколькими путями.

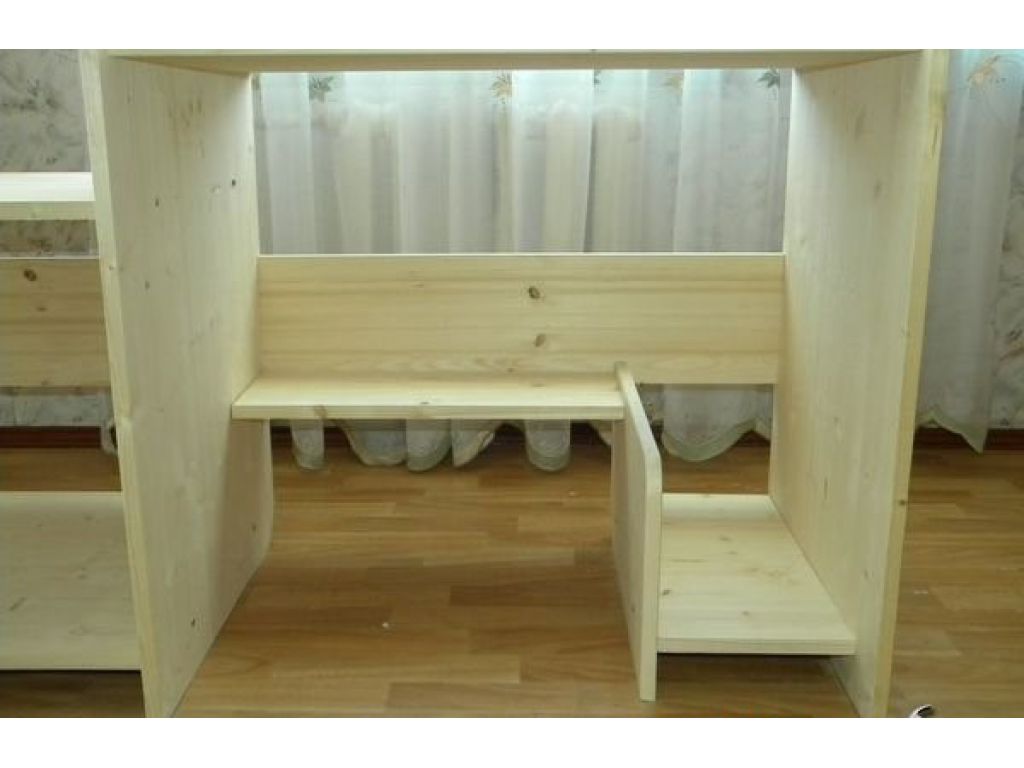

Склеиваем ламели на шпонках (нижний щит на фото 6) или используем завершающие наконечники, по примеру чертежной доски. Для фиксации недлинных досок применяем наконечник с узлом паз-гребень (верхний щит на фото), соединенный с ламелями заподлицо. Наконечник может иметь выступ над одной (средний щит) или обеими пластями, в зависимости от назначения изделия.

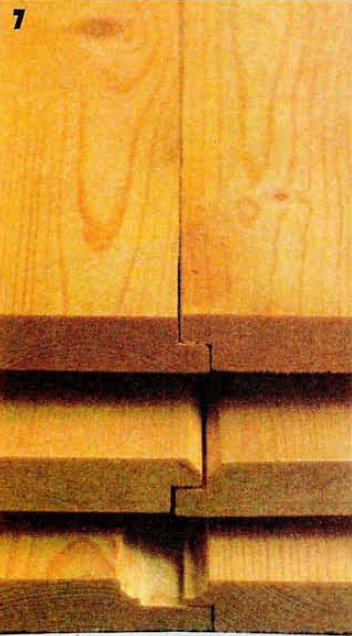

Если мебельный щит намечено использовать в условиях постоянного колебания влажности, целесообразнее будет не склеивать доски. Компенсация древесины при частом разбухании достигается различными способами сплачивания делянок. Верхний щит на фото 7 соединен в четверть, средний – в четверть со снятием фаски с верхних кромок. Доски нижнего щита сплочены также в четверть, но уже с выборкой профильных кромок на лицевой стороне.

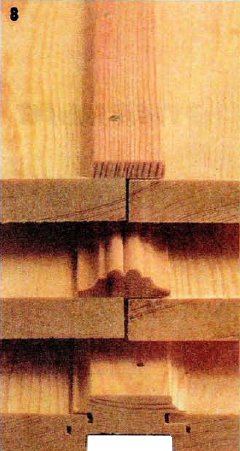

Еще один вид сопряжения делянок без использования клея – это применение нащельных планок. Верхний щит на фото 8 стянут обычной рейкой, средний – профилированной планкой без пазов, нижний – профилированной планкой с пазами.

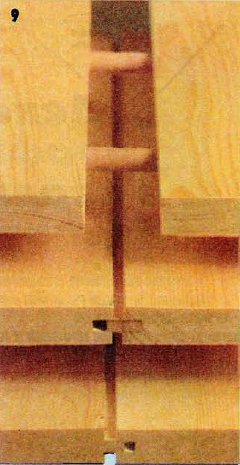

Если мебельный щит будет эксплуатироваться при постоянной механической нагрузке, в условиях высокой влажности и перепада температур, то доски должны иметь более мощное сопряжение. На фото 9 показаны примеры подобных соединений. Верхний щит собран на шкантах, средний – на фанерную рейку. Ширина рейки должна равняться толщине делянок, толщина рейки – одной трети толщины делянок.

На примере нижнего щита показано соединение в шпунт, применяемое при настилании пола или облицовке перегородок. Все эти методы могут быть использованы при изготовлении разборных щитов (к примеру, для раздвижной мебели). Клей в указанных соединениях не применяется.

Склеивание ламелей на шкантах требует идеальной точности расположения отверстий, иначе геометрия щита будет нарушена. Разметка гнезд производится маркерами. Сверлить торцы лучше всего с использованием сверлильной стойки и упора. Глубина обеих отверстий в сумме должна превышать длину крепежного элемента на 2-3 мм.

Если нет фрезерного станка, пазы и профили на торцах выводят с помощью дрели, закрепленной на стойке. На инструмент устанавливают соответствующую фрезу и включают высокие обороты.

Собранный, просушенный и отшлифованный щит опиливаем до нужных размеров. Теперь можно пускать его в работу – делать мебель, двери, подоконники, обшивать стены и потолки. Прочность, эстетичность, натуральность мебельных щитов – это лучшие рекомендации для строительного материала.

Заготовки из мебельных щитов

Бывает так, что выбор в мебельных магазинах большой, ценовой диапазон разнообразный, а вот подобрать кухонный гарнитур никак не получается! То цвет не тот, то качество не устраивает, а то размеры не подходят для конкретной квартиры. Тогда выход один! Сделать кухню мечты своими руками из мебельных щитов - материала качественного, благодарного и отзывчивого.

Кухонный гарнитур своими руками из мебельных щитов

Преимущества мебельного щита

Этот экологически чистый материал часто применяю для изготовления лестниц и мебели, пользуется он спросом и в декоративных работах. Мебельный щит представляет собой деревянную доску, но доску склеенную и спрессованную, где прочность соединения отдельных частей бывает самая высокая.

Виды ламинации мебельных щитов

Изготавливают мебельные щиты из древесины дуба, березы, сосны. Такой материал прочен и несложен в обработке. В нем надежно крепятся гвозди, шурупы и другие крепежные изделия.

Процесс сборки кухни из мебельных щитов

Используют мебельные щиты для изготовления кухонных гарнитуров по ряду причин:

- Долговечность и практичность. Такая мебель может прослужить не один год. И во время эксплуатации она не подвергается деформации и перекосам.

- Экологичность. Основа щита - древесина. И во время склеивания применяется в основном клей ПВА - безопасный материал, который после застывания не выделяет вредные вещества.

- Эстетичность. Внешний вид изделий из щита не очень отличается от мебели из цельного массива.

- Невысокая стоимость. Мебельные щиты относятся к материалам экономкласса, но соотношение «цена - качество» здесь самое лучшее.

- Большой размерный ряд. Благодаря чему можно изготавливать мебель разных размеров, а также существенно сэкономить на материале.

Кухня из мебельных щитов с островной зоной

Проектирование работ

Перед началом работ по созданию кухонного гарнитура стоит обновить все помещение. Проверьте состояние окон, если у вас нет стеклопакетов, то можно подумать об их установке. Обратите внимание на потолок, давно ли вы его штукатурили. Если стены требуют новых обоев, наклейте их до установки мебели. Также нужно проверить и сантехническое оборудование. Менять или ремонтировать его после установки мебели будет достаточно неудобно.

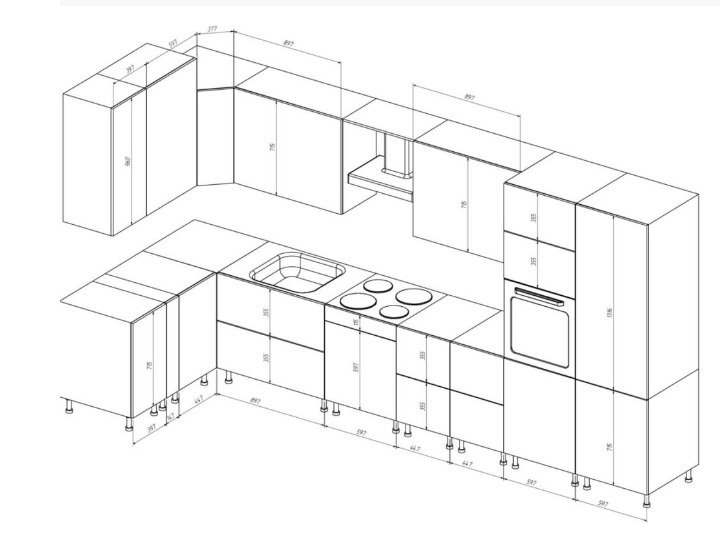

Чертёж кухонного гарнитура из мебельных щитов

Параллельно с этими работами можно придумывать план размещения кухонной мебели. Лучше всего сделать свой чертеж или эскиз с нанесением размеров будущей мебели. В нем обязательно должны найти отображение габариты кухни, схемы коммуникаций и вентиляции.

Кухонный гарнитур из мебельных щитов

От расстановки мебели зависит ее функциональность и практичность в использовании. Обычно кухонный гарнитур устанавливают несколькими способами:

- Линейно, вдоль одной стены;

- В виде букв Г или П;

- С добавлением острова.

Угловая кухня из мебельных щитов с обеденной зоной

Перед составлением эскиза постарайтесь представить себе, какую кухню вы хотите. Обдумайте места встраиваемой техники: варочной панели, духовки, микроволновки, а также расстановку остальных электрических приборов и подсветку. Классический треугольник: мойка, плита, холодильник обычно располагаются недалеко друг от друга.

Обратите внимание ! Розетки и вентиль отключения газа должны находиться в доступном месте.

Расположение розеток на кухне из мебельных щитов, собранной своими руками

На чертежах кухни своими руками из мебельных щитов выделяются пять обязательных участков:

- Рабочая столешница;

- Газовая или электрическая плита;

- Мойка;

- Место для посуды;

- Зона для продуктов.

Кухня из мебельных щитов с барной стойкой по собственному проекту

Расчеты мебельного гарнитура

На чертеж, который желательно выполнить в масштабе, наносятся все коммуникации. Естественно, что мойку нужно сделать рядом с отводкой водоотведения и водоснабжения. Между плитой и газовой трубой должно быть не более 2 метров.

Кухня из дерева с газовой колонкой

Проектируя кухонную мебель, обязательно учитывается рост хозяйки, ведь именно она будет проводить много времени за приготовлением еды. Кроме того, на эскизе должны быть отражены:

- Места установки розеток;

- Расположение выключателей и светильников;

- Высота рабочих поверхностей;

- Нахождение мойки.

Изготовление мойки на кухне из мебельных щитов

Тщательно рассчитывают каждый элемент мебели, полки, ящики. Существуют и бесплатные компьютерные программы, которые помогут грамотно сделать расчеты, опираясь на расположение встраиваемой техники, и подобрать нужные габариты мебели с учетом конкретных пожеланий.

Верхний кухонный шкаф своими руками из мебельных щитов

Необходимые инструменты и материалы

Обычно, если мужчина умеет делать какие-то работы по дому: менять розетки, ремонтировать сантехнику, привинчивать полки, то необходимые инструменты в семье имеются.

Установка дверц своими руками

Можете проверить, есть ли в наличии:

- Ножовка по дереву или электролобзик;

- Рубанок;

- Дрель;

- Шлифмашина;

- Угловые струбцины;

- Отвертки (шуруповерт), молоток, гвозди;

- Строительный уровень, рулетка, угольник;

- Стамеска.

Каждый мастер может в этот список добавить что-то свое.

Приобретая мебельные щиты, знайте, что они могут быть разной толщины: 15 мм подходят для задних стенок мебели, 20 мм - для остальных частей шкафов, 25 мм служат для выполнения сложных декоров.

Процес склейки мебельного щита

Мебельные щиты раскраиваются по чертежам. Делать это нужно аккуратно при помощи электролобзика, неточности могут привести к перекосу всего гарнитура. Для новичка имеет смысл заказать раскрой материала в месте его приобретения.

Прикручивание дверных механизмов с помощью отвёртки

После раскроя у вас должны быть в наличии детали к каждому шкафчику, дверцы, полки, столешница, мойка, фурнитура. Проверьте количество дверных петель, ручек, шариковых направляющих, ножек для мебели и остальных составляющих. Если планировали столешницу из того же материала, то для защиты стоит покрыть ее мебельным маслом в несколько слоев, а торцы и срезы засиликонить.

Кухонный гарнитур из мебельных щитов в процессе сборки

Обратите внимание! Чтобы дверцы шкафчиков не задевали соседние, по высоте и ширине их делают меньше на несколько миллиметров.

Сборка шкафов

Подготовленные и пронумерованные детали каждого модуля раскладывают там, где планируется его установка. Такие действия уберегут от путаницы и потери некоторых частей.

Планировка кухни из мебельных щитов

Порядок сборки включает в себя следующее:

- Детали из мебельного щита предварительно шлифуют, полируют и обрабатывают лаком. Если решаетесь сделать фасады самостоятельно, можно при помощи ручного фрезера нанести на лицевую часть дверей несложный узор. Такие работы лучше выполнять на улице или в специальном помещении, потому что бывает много пыли и стружки.

- Начинается сборка нижнего яруса мебели. Сначала размечаются и прикручиваются при помощи шурупов ножки ко дну шкафчиков.

- Переходим к боковым сторонам. Если планируются выдвижные ящики плавного закрывания, то размечаются и прикручиваются направляющие. Обычно для таких боксов существуют подробнейшие схемы установки. Собираются ящики и вставляются в пазы. Там, где будут обычные полки, крепятся специальные уголки.

- К нижней панели боковые стороны крепятся при помощи угловых струбцин. Вкручиваются шурупы. Чтобы избежать сквозных отверстий, не стоит спешить в работе со сверлом. Таким же образом крепится и верхняя крышка.

- С задней стороны прикручивается фанера, вырезанная по размеру шкафа. Фасады монтируют в последнюю очередь. Устанавливают их в открытом состоянии. Дверцы фиксируется на 95° и карандашом намечают места креплений. Сажают фасады на петли, присоединяя саморезами к боковым сторонам.

- В заключение крепят ручки, а потом модули наполняют полками, ящиками, сетками. Также собирают и остальные шкафы.

Готовый кухонный гарнитур в интерьере кухни

Монтаж кухонного гарнитура

Собирается весь гарнитур уже в отремонтированной кухне с ровными полами и сухим стенами.

- Ставить мебель на место нужно с крайнего шкафа. Нижние модули ровняют по строительному уровню. Если горизонталь окажется неровной, при укладке столешницы могут возникнуть проблемы. После установки и выравнивания, секции между собой соединяют стяжками. Для этого сверлят отверстие, вставляют деталь и затягивают.

- Сверху на шкафчики укладывают столешницу и крепят на саморезы. Карандашом размечается место для плиты и мойки, отверстия для которых вырезают электролобзиком.

- Следующим этапом работы по созданию кухни своими руками из мебельных щитов будет монтаж верхнего яруса. В отличие от нижней линии навесные модули крепятся на стенах. Нужно тщательно рассчитать вес каждого шкафа с полками и крепежными элементами. Обычно их вешают при помощи специальных петель, крепящихся к задним стенкам сверху.

- Стандартное расстояние между нижними и верхними шкафами - приблизительно 65 см. Это высота традиционного кухонного фартука. Прибавляем к ней размер шкафа минус несколько см на крепление. Полученное число и будет высотой крепления верхнего яруса.

- В заключение монтируют вытяжку, мойку, варочную плиту. Вставляются стеклянные и зеркальные элементы фасадов.

Интерьер кухни из мебельных щитов

Сделать кухню своими руками из мебельного бруса - занятие несложное. При большом желании и определенной сноровке можно получить не только эксклюзивную мебель за небольшие деньги, но и звание домашнего мастера, и уважение всех домочадцев.

![]()