Полимерные композиционные материалы (далее – ПКМ) представляют собой симбиоз двух и более материалов. Основой или матрицей полимерных композитов служат различные пластики (термопласты, эластомеры, реактопласты). Матрица армирована различными составляющими (армирующими волокнистыми наполнителями – АВН), сочетание свойств которых в итоге образует совершенно новый материал с уникальными свойствами, которые отличаются по качеству и количеству от свойств самих наполнителей и матрицы.

Изменение состава матрицы и ее компонентов дает возможность получить материалы с необходимыми в той или иной отрасли промышленности или науки свойствами. Их масса меньше, это создает предпосылки к облегчению общего веса планируемого изделия. Технические же характеристики такого изделия как минимум останутся на прежнем уровне или (чаще всего) будут значительно улучшены.

ПКМ подразделяются по природе своей матрицы. Это - стеклопластики, - органопластики, - углепластики, - боропластики, - текстолиты, - с порошковым наполнением.

По типам ПКМ подразделяется на:

- полимеры, содержащие твердые частицы;

- полимеры, с содержанием жидкости;

- полимеры с газообразными наполнителями;

- смеси из нескольких полимеров.

Применение ПКМ в строительстве

Строительство с использованием полимерных композитов в настоящее время переживает подъем. Востребованы такие материалы, как арматура из стеклопластика , она же – стекловолокновая, а также базальтовая, сендвич-панели, сваи (шунтовые и гибкие), множественные элементы мостов. Стекловолокновая арматура завоевывает все большую популярность, так как она используется в изготовлении конструкций с повышенной сейсмостойкостью. Арматура из ПКМ, в сравнении со стальной, имеет также значительно меньшую плотность (легче в 3-4 раза) и не подвержена коррозии и каким-либо химическим воздействиям.

Применение в промышленности

На производстве к герметичности используемых емкостей применяются высокие требования. Им успешно соответствуют емкости из стеклопластика . На предприятиях в целях охраны окружающей среды массово используют бассейны и резервуары из стеклопластика . Эти емкости хранят жидкость, которую невозможно утилизировать через обычные канализационные коммуникации. Они требуют профилактики, но их долговечность признана всеми. Высокие антикоррозийные качества таких резервуаров не допустят утечки вредных для экологии жидкостей.

При изготовлении электротехнического оборудования (а также в станко-, приборо-, судостроении и т.д., но особенно в авиастроении) применяется листовой стеклотекстолит . Сам по себе листовой текстолит состоит из несколько слоев стеклоткани и произведен методом горячей прессовки. Это продукт с высокими электроизоляционными качествами: отличный диэлектрик, с высокими механическими свойствами, обладающий влагостойкостью. Долговечен. Он не горюч и не взрывоопасен, не обладает токсичностью. Воспламеняется при температуре с +350°C. Опасность при работе с ним представляет стекловолокновая пыль, требования к работе с этим материалом на производстве – самые строгие.

Отличный диэлектрик и гетинакс. Это ПКМ с бумажной матрицей, изготавливаемой горячим прессованием, как и текстолит . Несмотря на такую якобы «ненадежную» бумажную основу, будучи пропитанным соответствующими смолами (например, эпоксидной или фенолоформальдегидной) он начинает гореть при +95°C. Прочность на сжатие у него ниже, чем у текстолита, но при изготовлении изолирующих крышек, прокладок, шайб и т.п. он хорошо подходит. Помимо хороших диэлектрических свойств гетинакс успешно сопротивляется действию минеральных масел и смазки. Для улучшения электрической сопротивляемости детали из гетинакса покрывают лаком. Гетинакс чаще всего используется целыми панелями и выпускают его, как правило, в листах 1,5 Х 1 метр.

Самое главное, в чем ПКМ превосходят остальные материалы это то, что они создаются одновременно и часто - под конкретный проект или конструкцию. Варьирование составляющими позволяет создавать те ПКМ, характеристики которых оптимальны для конкретной задачи. Каждое изделие требует индивидуального подхода к его производству, и конструктор, оперируя полимерами, всегда придет к оптимальному их составу.

Разновидности листового текстолита, его размеры и основные производителиСтеклопластиковая арматура пользуется всё большей популярностью. При значительном превосходстве в прочностных характеристиках, АСП обладает меньшим весом. Использование арматуры из стеклопластика экономически более обоснованно ввиду меньшей цены, а также экономии на монтаже и транспортировке. Российские производители выпускают стеклоарматуру любой строительной длины диаметром от 4 до 16мм.

Почему арматуру из стеклопластика широко применяют в строительстве?Ёмкости из стеклопластика представляют собой резервуар цилиндрической формы, изготовленный из полиэфирного наполнителя, армированного нитями стекловолокна. Отличаются повышенной прочностью и износоустойчивостью. Предназначены для сбора, хранения и транспортировки различных веществ: пищевых продуктов, воды питьевой и технической, топлива или агрессивных.

Основные виды емкостей из стеклопластика и их особенностиСреди разнообразия видов и типов бассейнов именно стекловолоконные завоевали популярность на российском рынке. Монолитные бесшовные сооружения производятся без применения клея или сварки, на ощупь – гладкие и тактильно приятные. Многие россияне выбирают данный вид бассейнов, предпочитая их бетонным (стационарным) или каркасным.

В чем секрет популярности стеклопластиковых бассейнов?Композиционные материалы (композиты) – многокомпонентные материалы, состоящие, как правило, из пластичной основы (матрицы), армированной наполнителями, обладающими высокой прочностью, жесткостью и т.д. Сочетание разнородных веществ приводит к созданию нового материала, свойства которого количественно и качественно отличаются от свойств каждого из его составляющих. Варьируя состав матрицы и наполнителя, их соотношение, ориентацию наполнителя, получают широкий спектр материалов с требуемым набором свойств. Многие композиты превосходят традиционные материалы и сплавы по своим механическим свойствам и в то же время они легче. Использование композитов обычно позволяет уменьшить массу конструкции при сохранении или улучшении ее механических характеристик.

Компонентами композитов являются самые разнообразные материалы – металлы, керамика, стекла, пластмассы, углерод и т.п. Известны многокомпонентные композиционные материалы – полиматричные, когда в одном материале сочетают несколько матриц, или гибридные, включающие в себя разные наполнители. Наполнитель определяет прочность, жесткость и деформируемость материала, а матрица обеспечивает монолитность материала, передачу напряжения в наполнителе и стойкость к различным внешним воздействиям.

Полимерные композиционные материалы

Композиты, в которых матрицей служит полимерный материал, являются одним из самых многочисленных и разнообразных видов материалов. Их применение в различных областях дает значительный экономический эффект. Например, использование ПКМ при производстве космической и авиационной техники позволяет сэкономить от 5 до 30% веса летательного аппарата. А снижение веса, например, искусственного спутника на околоземной орбите на 1 кг приводит к экономии 1000 долларов. В качестве наполнителей ПКМ используется множество различных веществ.

Стеклопластики

Полимерные композиционные материалы, армированные стеклянными волокнами, которые формуют из расплавленного неорганического стекла. В качестве матрицы чаще всего применяют как термореактивные синтетические смолы (фенольные, эпоксидные, полиэфирные и т.д.), так и термопластичные полимеры (полиамиды, полиэтилен, полистирол и т.д.). Эти материалы обладают достаточно высокой прочностью, низкой теплопроводностью, высокими электроизоляционными свойствами, кроме того, они прозрачны для радиоволн. Использование стеклопластиков началось в конце Второй мировой войны для изготовления антенных обтекателей – куполообразных конструкций, в которых размещается антенна локатора. В первых армированных стеклопластиках количество волокон было небольшим, волокно вводилось, главным образом, чтобы нейтрализовать грубые дефекты хрупкой матрицы. Однако со временем назначение матрицы изменилось – она стала служить только для склеивания прочных волокон между собой, содержание волокон во многих стеклопластиках достигает 80% по массе. Слоистый материал, в котором в качестве наполнителя применяется ткань, плетенная из стеклянных волокон, называется стеклотекстолитом. Стеклопластики – достаточно дешевые материалы, их широко используют в строительстве, судостроении, радиоэлектронике, производстве бытовых предметов, спортивного инвентаря, оконных рам для современных стеклопакетов и т.п.

Углепластики

Наполнителем в этих полимерных композитах служат углеродные волокна. Углеродные волокна получают из синтетических и природных волокон на основе целлюлозы, сополимеров акрилонитрила, нефтяных и каменноугольных пеков и т.д. Термическая обработка волокна проводится, как правило, в три этапа (окисление – 220° С, карбонизация – 1000–1500° С и графитизация – 1800–3000° С) и приводит к образованию волокон, характеризующихся высоким содержанием (до 99,5% по массе) углерода. В зависимости от режима обработки и исходного сырья полученное углеволокно имеет различную структуру. Для изготовления углепластиков используются те же матрицы, что и для стеклопластиков – чаще всего – термореактивные и термопластичные полимеры. Основными преимуществами углепластиков по сравнению со стеклопластиками является их низкая плотность и более высокий модуль упругости, углепластики – очень легкие и, в то же время, прочные материалы. Углеродные волокна и углепластики имеют практически нулевой коэффициент линейного расширения. Все углепластики хорошо проводят электричество, черного цвета, что несколько ограничивает области их применения. Углепластики используются в авиации, ракетостроении, машиностроении, производстве космической техники, медтехники, протезов, при изготовлении легких велосипедов и другого спортивного инвентаря.

На основе углеродных волокон и углеродной матрицы создают композиционные углеграфитовые материалы – наиболее термостойкие композиционные материалы (углеуглепластики), способные долго выдерживать в инертных или восстановительных средах температуры до 3000° С. Существует несколько способов производства подобных материалов. По одному из них углеродные волокна пропитывают фенолформальдегидной смолой, подвергая затем действию высоких температур (2000° С), при этом происходит пиролиз органических веществ и образуется углерод. Чтобы материал был менее пористым и более плотным, операцию повторяют несколько раз. Другой способ получения углеродного материала состоит в прокаливании обычного графита при высоких температурах в атмосфере метана. Мелкодисперсный углерод, образующийся при пиролизе метана, закрывает все поры в структуре графита. Плотность такого материала увеличивается по сравнению с плотностью графита в полтора раза. Из углеуглепластиков делают высокотемпературные узлы ракетной техники и скоростных самолетов, тормозные колодки и диски для скоростных самолетов и многоразовых космических кораблей, электротермическое оборудование.

Боропластики

Композиционные материалы, содержащие в качестве наполнителя борные волокна, внедренные в термореактивную полимерную матрицу, при этом волокна могут быть как в виде мононитей, так и в виде жгутов, оплетенных вспомогательной стеклянной нитью или лент, в которых борные нити переплетены с другими нитями. Благодаря большой твердости нитей, получающийся материал обладает высокими механическими свойствами (борные волокна имеют наибольшую прочность при сжатии по сравнению с волокнами из других материалов) и большой стойкостью к агрессивным условиям, но высокая хрупкость материала затрудняет их обработку и накладывает ограничения на форму изделий из боропластиков. Кроме того, стоимость борных волокон очень высока (порядка 400 $/кг) в связи с особенностями технологии их получения (бор осаждают из хлорида на вольфрамовую подложку, стоимость которой может достигать до 30% стоимости волокна). Термические свойства боропластиков определяются термостойкостью матрицы, поэтому рабочие температуры, как правило, невелики.

Применение боропластиков ограничивается высокой стоимостью производства борных волокон, поэтому они используются главным образом в авиационной и космической технике в деталях, подвергающихся длительным нагрузкам в условиях агрессивной среды.

Органопластики

Композиты, в которых наполнителями служат органические синтетические, реже – природные и искусственные волокна в виде жгутов, нитей, тканей, бумаги и т.д. В термореактивных органопластиках матрицей служат, как правило, эпоксидные, полиэфирные и фенольные смолы, а также полиимиды. Материал содержит 40–70% наполнителя. Содержание наполнителя в органопластиках на основе термопластичных полимеров – полиэтилена, ПВХ, полиуретана и т.п. – варьируется в значительно больших пределах – от 2 до 70%. Органопластики обладают низкой плотностью, они легче стекло- и углепластиков, относительно высокой прочностью при растяжении; высоким сопротивлением удару и динамическим нагрузкам, но, в то же время, низкой прочностью при сжатии и изгибе.

Важную роль в улучшении механических характеристик органопластика играет степень ориентация макромолекул наполнителя. Макромолекулы жесткоцепных полимеров, таких, как полипарафенилтерефталамид (кевлар) в основном ориентированы в направлении оси полотна и поэтому обладают высокой прочностью при растяжении вдоль волокон. Из материалов, армированных кевларом, изготавливают пулезащитные бронежилеты.

Органопластики находят широкое применение в авто-, судо-, машиностроении, авиа- и космической технике, радиоэлектронике, химическом машиностроении, производстве спортивного инвентаря и т.д.

Полимеры, наполненные порошками

Известно более 10000 марок наполненных полимеров. Наполнители используются как для снижения стоимости материала, так и для придания ему специальных свойств. Впервые наполненный полимер начал производить доктор Бейкеленд (Leo H.Baekeland, США), открывший в начале 20 в. способ синтеза фенолформфльдегидной (бакелитовой) смолы. Сама по себе эта смола – вещество хрупкое, обладающее невысокой прочностью. Бейкеленд обнаружил, что добавка волокон, в частности, древесной муки к смоле до ее затвердевания, увеличивает ее прочность. Созданный им материал – бакелит – приобрел большую популярность. Технология его приготовления проста: смесь частично отвержденного полимера и наполнителя – пресс-порошок - под давлением необратимо затвердевает в форме. Первое серийное изделие произведено по данной технологии в 1916, это – ручка переключателя скоростей автомобиля «Роллс-Ройс». Наполненные термореактивные полимеры широко используются по сей день.

Сейчас применяются разнообразные наполнители так термореактивных, так и термопластичных полимеров. Карбонат кальция и каолин (белая глина) дешевы, запасы их практически не ограничены, белый цвет дает возможность окрашивать материал.

Применяют для изготовления жестких и эластичных поливинилхлоридных материалов для производства труб, электроизоляции, облицовочных плиток и т.д., полиэфирных стеклопластиков, наполнения полиэтилена и полипропилена. Добавление талька в полипропилен существенно увеличивает модуль упругости и теплостойкость данного полимера. Сажа больше всего используется в качестве наполнителя резин, но вводится и в полиэтилен, полипропилен, полистирол и т.п. По-прежнему широко применяют органические наполнители – древесную муку, молотую скорлупу орехов, растительные и синтетические волокна. Для создания биоразлагающихся композитов в качество наполнителя используют крахмал.

Текстолиты

Слоистые пластики, армированные тканями из различных волокон. Технология получения текстолитов была разработана в 1920-х на основе фенолформальдегидной смолы. Полотна ткани пропитывали смолой, затем прессовали при повышенной температуре, получая текстолитовые пластины. Роль одного из первых применений текстолитов – покрытия для кухонных столов – трудно переоценить.

Основные принципы получения текстолитов сохранились, но сейчас из них формуют не только пластины, но и фигурные изделия. И, конечно, расширился круг исходных материалов. Связующими в текстолитах является широкий круг термореактивных и термопластичных полимеров, иногда даже применяются и неорганические связующие – на основе силикатов и фосфатов. В качестве наполнителя используются ткани из самых разнообразных волокон – хлопковых, синтетических, стеклянных, углеродных, асбестовых, базальтовых и т.д. Соответственно разнообразны свойства и применение текстолитов.

СВОЙСТВА ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ

Полимерными композиционными материалами (ПКМ), или пластиками, называют системы, состоящие из полимерной матрицы (связующего) и упрочняющего наполнителя в виде волокон или порошкообразных веществ.

В настоящее время создана целая индустрия ПКМ. Из них изготавливают баллоны для сжатых газов, корпусы ракетных двигателей, цистерны для нефтепродуктов, лопасти винтов вертолетов, трубы для химических веществ, авиационные шасси, волноводы, понтоны, корпусы лодок, ракетки для тенниса, ружейные стволы, удочки, печатные электросхемы, рессоры автомобилей и многие другие изделия.

Одним из факторов, сдерживающих широкое применение ПКМ, в частности стеклопластиков, была их сравнительно низкая жесткость. За последние годы в связи с разработкой новых сортов стеклянных волокон с повышенным модулем упругости, а также таких высокомодульных волокон, как углеродные, борные, карбидокремниевые, удалось резко повысить жесткость пластиков. Угле - и боропластики имеют модуль Юнга, близкий к стали, а по удельной жесткости в несколько раз превосходят промышленные металлы. Это дало возможность применять ПКМ в ответственных, сильно нагруженных конструкциях, которые раньше изготавливались исключительно из металлов.

Во многих случаях, когда от изделий требуется высокая несущая способность при минимальном весе, высокопрочные и высокомодульные пластики оказываются эффективнее металлов. Кроме высоких механических характеристик и низкого удельного веса к числу ценных качеств ПКМ следует отнести их стойкость к воздействию кислот, щелочей, органических растворителей, масел и морской воды. Армированные пластики технологичны, обладают высокой демпфирующей способностью и вибростойкостью, радиопрозрачностью, тепло- и электроизоляционными свойствами, нечувствительностью к магнитному полю. Технологические процессы их производства можно полностью автоматизировать и механизировать, изделия из них имеют красивый внешний вид и не требуют специальной защитной окраски.

Основные преимуществами новых ПКМ по сравнению с МКМ: простота изготовления, технологичность, дешевизна, низкая плотность. Основной их недостаток - ограниченный температурный интервал эксплуатации, сравнительно низкие значения межслойной сдвиговой прочности и отрыва. Современные полимерные связующие могут обеспечить работоспособность изделий из них до температур, не превышающих 300 - 400С.

ПОЛИМЕРНЫЕ СВЯЗУЮЩИЕ

СВЯЗУЮЩЕЕ - это вещество или группа веществ, используемых в качестве матрицы в ПКМ. Выбирают связующее, в зависимости от требований, предъявляемых к механическим и физико-химическим свойствам ПКМ. Оно должно обеспечить заданную форму изделия, монолитность материала, и требуемый уровень тепло- и электропроводности и термического расширения, перераспределение напряжений, коррозионную стойкость, возможность переработки применяемыми в промышленности методами и экономическую эффективность. Обычно полимерные связующие аморфны и не имеют определенной точки плавления.

В качестве связующих в ПКМ применяют синтетические высокомолекулярные вещества различного химического состава - полимеры, которые были рассмотрены подробно ранее в разделе органические полимерные материалы.

Следует напомнить, что молекулы полимеров представляют собой соединения, состоящие из большого числа элементарных звеньев - мономеров. Строение молекул полимеров и химическая природа мономеров определяют свойства полимерных материалов.

Как было отмечено ранее, по поведению при нагреве и охлаждении полимерные материалы принято разделять на термопластичные и термореактивные.

В качестве связующих для конструкционных ПКМ, работающих под нагрузками, в подавляющем большинстве случаев используют термореактивные смолы.

Выбор связующего определяет особенности технологии изготовления ПКМ и его эксплуатационные свойства. Наиболее широко в производстве конструкционных ПКМ применяют эпоксидные, полиэфирные, фенольные, кремнийорганические и полиамидные смолы.

ВИДЫ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ

Некоторые из полимерных конструкционных материалов были рассмотрены при изучении темы «Пластмассы» в разделе «Термореактивные полимеры». Это такие материалы как асбоволокниты, стекловолокниты, гетинакс, текстолит, древеснослоистые пластики, материал СВАМ. Здесь будут рассмотрены другие виды полимерных композиционных материалов.

Стеклопластики - это ПКМ, содержащие в качестве наполнителя стеклянные волокна.

Стеклопластики - одни из первых конструкционных материалов на полимерной основе. Они наиболее полно изучены, их давно применяют в промышленности. В настоящее время выпускают стеклопластики с ориентированным (однонаправленным и перекрестным) и неориентированным (хаотичным) расположением волокон. В первом случае в качестве арматуры используют непрерывные, во втором случае - дискретные (рубленые или штапельные) волокна. Стекловолокно может иметь круглое или профильное сечение, быть сплошным или полым.

Ориентированные стеклопластики . Однонаправленные стеклопластики получают формованием набора слоев стеклошпона или намоткой на оправку пропитанных стеклянных жгутов. Характерный пример однонаправленного стеклопластика - стекловолокнистый анизотропный материал - СВАМ.

Наибольшую прочность и жесткость однонаправленные стеклопластики имеют вдоль волокон. Использование высокопрочных стеклянных волокон марок Е и ВМ-1 позволяет получить прочность однонаправленных стеклопластиков в направлении волокон 1600 – 2100 МПа, при этом удельная прочность в несколько раз выше, а модуль упругости имеет примерно такую же величину, как у лучших алюминиевых сплавов (табл. 4.3).

Однако прочность однонаправленных стеклопластиков в направлении, перпендикулярном к осям волокон, очень низка, она определяется в основном свойствами связующего и составляет несколько килограммов сил на квадратный сантиметр.

Перекрестноармированные ориентированные стеклопластики лишены этого недостатка. Их получают укладкой стеклошпона,

Таблица 4.3 – Физико-механические характеристики

некоторых конструкционных материалов

|

Материал |

Плотность г/см 3 |

Разрушающее напряжение при растяжении р , МПа |

Модуль упругости при растяжении Е, кгс/мм 2 |

|

Однонаправленный стеклопластик на основе: | |||

|

волокна Е | |||

|

волокна ВМ-1 | |||

|

Ортогонально-перекрестный стеклопластик СВАМ (волокно Е): | |||

|

Стеклотекстолит на основе волокна ВМ-1 | |||

|

Сталь 30ХГСА | |||

|

Дуралюмин Д16 |

нитей или жгутов в различных направлениях или с использованием в качестве арматуры стеклотканей (стеклотекстолиты). Изменяя соотношение числа монослоев в различных направлениях, можно в широких пределах регулировать прочность и модуль Юнга стеклопластиков.

Механические свойства стеклотекстолитов можно варьировать, применяя различные марки волокон, идущих на изготовление стеклотканей, виды переплетения волокон в ткани (сатиновое, саржевое, полотняное), соотношение чисел волокон по основе и утку.

К числу новых ПКМ следует отнести стеклопластики, армированные полыми и профильными стеклянными волокнами. Стеклопластики с полыми волокнами меньше весят, у них повышенные удельные прочность и жесткость

при изгибе и сжатии. Кроме того, эти стеклопластики имеют низкую величину диэлектрической постоянной и достаточно прозрачны.

В ПКМ с полыми волокнами сложно обеспечить высокое качество самих волокон; кроме того, у них повышенное водопоглощение. Профильные волокна имеют сравнительно низкую прочность при растяжении ( 1400 МПа), что вызвано недостатками метода их формования.

Однонаправленные стеклопластики используют для изготовления профильных изделий - уголков, швеллеров, тавров, трубок; их применяют для усиления и снижения массы металлических конструкций - баллонов внешнего и внутреннего давлений.

Материалы с перекрестным армированием применяют в различных строительных конструкциях типа оболочек, в секциях крыльев, хвостового оперения и фюзеляжа самолетов. Из этих материалов получают плиты, трубы, контейнеры, корпусы ракетных твердотопливных двигателей, сосуды высокого давления, лопасти вертолетов, радиолокационные обтекатели, топливные баки, авиационную броню, корпусы машин, пресс-формы, предохранительные кожухи станков, изоляторы для электродвигателей и трансформаторов, футеровку емкостей для химического машиностроения и многие другие изделия для различных областей техники.

Один из существенных недостатков ориентированных пластиков - их низкая прочность при межслоевом сдвиге. Этот недостаток в значительной степени преодолен в стеклопластиках с пространственным армированием. Получают его, применяя в качестве наполнителя многослойные пространственно сшитые стеклоткани. При этом сдвиговая прочность КМ возрастает в 2 - 2,5 раза, но из-за существенного искривления волокон уменьшается прочность при растяжении.

Неориентированные стеклопластики содержат хаотично расположенные в плоскости (реже в пространстве) короткие волокна и характеризуются большей, чем у ориентированных пластиков изотропией свойств. Их прочность и жесткость меньше, но в то же время и цена ниже, чем у ориентированных пластмасс. К числу неориентированных стеклопластиков относят пресс - волокниты. Их получают из стекловолокон длиной 5 - 100 мм и частично отвержденного связующего формованием в пресс - формах при высоких давлениях. Физико-механические свойства некоторых отечественных волокнитов приведены в таблице 4.4.

Отечественная промышленность выпускает также стеклопластики на основе матов (стеклохолстов) из хаотично расположенных нитей или штапельных волокон, скрепленных между собой механически (прошивкой) либо с помощью различных эмульсий и смол. Маты, совместно со связующим, подвергают контактному или вакуумному формованию. Такие стеклопластики самые дешевые.

Таблица 4.4 – Физико-механические свойства некоторых

отечественных пресс волокнитов

|

Показатели |

АГ-4В |

КМС-9 |

РТП-170 |

РТП-200 |

||

|

Плотность, г/см 3 | ||||||

|

Разрушающее напряжение, при: | ||||||

|

растяжении, МПа | ||||||

|

изгибе, МПа | ||||||

|

сжатии, МПа | ||||||

|

ударная вязкость, кДж/м 2 |

К неориентированным стеклопластикам относятся также материалы, получаемые одновременным напылением рубленных волокон и связующего на форму. Такая технология позволяет механизировать получение заготовок и снизить стоимость ПКМ.

Неориентированные пластики применяют в производстве светопрозрачных покрытий для теплиц, корпусов лодок, автомобилей, мебели, дачных домиков, покрытий полов, облицовки бетонных и железобетонных конструкций, силовых деталей электрооборудования и др.

В настоящее время в стоматологии для пломбирования, протезирования и восстановления анатомической формы зубов применяются также полимерные композиционные материалы, которые можно отнести к стелопластикам. Таким материалом, например, является светоотверждаемый микрогибридный композиционный пломбировочный материал ”LATELUX”. Матрицей этого материала являются термореативные полимерные материалы, а наполнителем мелкозернистое барий-алюминий-боросиликатное стекло и диоксид кремния со средним размером частиц 0,6 мкм. Содержание наполнителя составляет 60,8%. Затвердевает материал под воздействием видимого света в течении 60 с на глубину 4,5 - 6,0 мм.

Углепластики - это ПКМ, содержащие в качестве наполнителя углеродные волокна. В литературе углепластики называют также карбоволокнитами, карбопластами и углеродопластами.

В зависимости от температуры нагрева исходных волокон получают низко- и высокомодульные углеродные волокна, которые выпускают в виде жгутов и лент различной ширины.

Углепластики с низкомодульными волокнами в качестве конструкционных не используют. Из них изготавливают токопроводящие, теплозащитные и антифрикционные материалы.

Для конструкционных углепластиков характерны низкая плотность высокий модуль упругости, прочность, термостойкость, низкий коэффициент линейного расширения, высокие тепло- и электропроводность.

Свойства материалов определяются материалом связующего, свойствами, концентрацией и ориентацией волокон. Углепластики на основе эпоксидных смол имеют высокие характеристики прочности при температурах ниже 200С.

По удельной прочности и жесткости углепластики оставляют далеко позади стеклопластики, сталь, алюминиевые и титановые сплавы.

В углепластиках, предназначенных для длительной работы при температурах до 250С, используют фенольные смолы, до 300С - кремнийорганические и до 330С - полиимидные связующие.

Разрабатываются связующие с рабочими температурами до 417С.

Еще более выраженным, чем у стеклопластиков, недостатком углепластиков является низкая прочность при межслоевом сдвиге. Это связано со слабой адгезией полимеров к углеродным волокнам.

Анизотропия свойств у углепластиков выражена еще более резко, чем у стеклопластиков. Связано это с тем, что отношение модулей упругости наполнителя и связующего у углепластиков существенно выше, чем у стеклопластиков. Кроме того, для углепластиков характерно наличие разницы между упругими свойствами самих волокон вдоль оси и перпендикулярно к ней, что приводит к дополнительной анизотропии.

Углепластики отличает высокое сопротивление усталостным нагрузкам. По величине предела выносливости на единицу массы углепластики значительно превосходят стеклопластики и многие металлы. Ценное свойство углепластиков - их высокая демпфирующая способность и вибропрочность. По этим показателям углепластики превосходят металлы и некоторые другие конструкционные материалы.

Сочетание высокой жесткости, усталостной и вибрационной прочности делает углепластики перспективным материалом для конструкций, которые работают в условиях возможного возникновения флаттера (обшивки самолетов, лопасти вентиляторов двигателей и т.п.) и для других деталей летательных аппаратов.

Характерная особенность углепластиков - высокая теплопроводность, которая зависит от объемной доли и ориентации волокон, а также от направления теплового потока. Так, теплопроводность однонаправленного углепластика на эпоксидном связующем в направлении оси волокон составляет около 13 ккал/(мּСּч), что близко к теплопроводности титана, а в перпендикулярном направлении она равна 0,54 - 0,8 ккал/(мּСּч), что всего в 1,5 - 2 раза выше, чем у стеклопластиков.

Углепластики обладают достаточно высокой электропроводностью, что позволяет применять их как антистатические и электрообогревающие материалы.

В некоторых случаях применение в качестве наполнителя только углеродных волокон не обеспечивает необходимую вязкость, эрозионную стойкость, прочность при сжатии, растяжении и сдвиге. Тогда связующие одновременно армируют углеродными и стеклянными или углеродными и борными волокнами. Комбинированное армирование позволяет расширить диапазон значение прочности, жесткости и плотности ПКМ. Полимерные материалы, армированные углеродными и стеклянными волокнами, называют углепластиками или карбостекловолокнитами. Полимерные материалы, в которых в качестве наполнителя используются углеродные и борные волокна, называют углеборопластиками или карбобороволкнитами.

Применяются углепластики в первую очередь в таких отраслях новой техники, как космонавтика, авиация и ядерная техника. Именно здесь нужны материалы с высокой прочностью и жесткостью при низкой плотности. Кроме того, относительно высокая (по сравнению со стеклопластиками и металлами) стоимость этих ПКМ, обусловленная недостаточно большими пока масштабами производства, для этих областей промышленности не становится препятствием.

В космической технике углепластики применяют для солнечных батарей, баллонов высокого давления, теплозащитных покрытий.

ПКМ с углеродными волокнами используют в качестве конструкционных радиационно-стойких материалов для рентгеновской аппаратуры и космических приборов, изготовления контейнеров, используемых в ядерных экспериментах (графит имеет малое сечение захвата нейтронов).

Химическая стойкость углепластиков позволяет применять их в производстве кислотостойких насосов, уплотнений и т.д.

Углеродные волокна имеют низкий коэффициент трения - и это дает возможность использовать их в качестве наполнителя для различных связующих, из которых делают подшипники, прокладки, втулки, шестерни.

УУКМ - углерод-углеродные композиционные материалы, представляют отдельную группу углепластиков, у которых армирующим волокном является углеродное волокно, а матрицей пироуглерод, кокс каменноугольного и нефтяных пеков и стеклоуглерод.

Свойства углеродных волокон были рассмотрены ранее. Матричные материалы представляют собой, как правило, одну из переходных форм углерода, которые были рассмотрены ранее при изучении свойств графита.

Свойства УУКМ аналогичны свойствам других углепластиков. Однако их отличает то, что для них характерно некоторое улучшение механических свойств с повышением температуры. Это объясняется релаксацией внутренних напряжений за счет улучшения пластических свойств при повышенных температурах и “залечиванием” дефектов вследствие термического расширения материала при повторном нагреве до температуры изготовления. На рисунке 4.9 показано изменение прочности при испытаниях на растяжение с изменением температуры УУКМ. Как видно, прочность на растяжение в направлении осей z и x увеличивается. С увеличением температуры увеличивается и коэффициент линейного термического расширения и теплопроводности.

Применяются УУКМ в авиастроении для изготовления тормозных дисков толщиной не более 25 мм. Диски эксплуатируются в самолетах “Конкорд”. Для самолета “Мираж -2000” используют конструкции тормозных дисков из УУКМ марки “Сепкарб - 45” и “Сепкарб - 43”. Это позволяет снизить массу тормозных систем на 42 - 48%.

Применяются УУКМ в возвращаемых космических объектах. Так в программе “Apollo” из УУКМ “Пирокарб - 406” изготавливали наружную стенку контейнера для хранения капсулы с изотопами.

Рисунок 4.9 – Зависимость прочности при испытаниях на

растяжение УУКМ от температуры

(УУКМ трехмерного армирования;

распределение прядей 2х , 2у , 3z ;

прочность на растяжение в направлениях:

1- х , 2 – у )

Для теплозащиты космического корабля “Шаттл” используется углерод-углеродный композиционный материал, сохраняющий прочность при нагреве до температур 1650С.

В металлургической промышленности из УУКМ изготавливают пресс-формы для горячего прессования тугоплавких металлов и сплавов. Эти пресс-формы отличаются высокой прочностью, термостабильностью, высоким сопротивлением к термическому удару, малой массой, химической инертностью, способностью быстро охлаждаться и, кроме того, более длительным сроком эксплуатации. Штампы из УУКМ сохраняют прочность до температур 1000С. Наиболее часто используется композиционный материал марки “Карбитекс”. Его применение позволяет снизить массу штампа, по сравнению с металлическим в 100 раз.

В машиностроении для изготовления подшипников скольжения используются антифрикционные материалы марки НИГРАН, НИГРАН-В на основе графитов, пропитанных полимерными связующими.

В медицине УУКМ имеют перспективу использования для изготовления армирующих пластинок для соединения костей при переломах, изготовления сердечных клапанов, имплантируемых зубов, зубных протезов.

В реактостроении углерод-углеродные материалы применяются для изготовления узлов активной зоны высокотемпературных водоохлаждаемых реакторов.

В электротехнике УУКМ может применяться для создания нагревательных элементов при рабочих температурах до 3000С.

Боропластики (бороволокниты) - это ПКМ, в которых как арматуру используют борные волокна.

Диаметр борных волокон 90 - 150 мкм, в то время как диаметр элементарных углеродных волокон 5 - 7 мкм. Борную арматуру применяют в виде арматурных нитей, однонаправленных лент различной ширины, листового шпона и тканей.

Свойства. Плотность боропластиков 2,2 г/см 3 - выше, чем углепластиков. Но большой диаметр волокон обеспечивает большую устойчивость изделий из них под действием сжимающих нагрузок. Наибольшую прочность и жесткость удается реализовать в однонаправленных боропластиках вдоль оси волокон.

Недостатком однонаправленных боропластиков, как и других ПКМ с такой текстурой, является низкая прочность и жесткость в направлениях, перпендикулярных к оси волокон. Чтобы повысить эти характеристики используют перекрестное армирование с расположением слоев под углами 90, 60 и 45. Перекрестно армированные боропластики имеют меньшую анизотропию свойств.

ПКМ с борными волокнами имеют высокие значения предела усталостной прочности, который очень слабо зависит от температуры испытаний в пределах работоспособности связующего.

Сочетание перечисленных свойств делает целесообразным применение боропластиков в изделиях, работающих в условиях вибрации.

Как и для углепластиков, для боропластиков в качестве связующего чаще всего используются эпоксидные смолы. Термостойкие связующие для своего отверждения нуждаются в больших давлениях и высоких температурах; часто бывает трудно обеспечить отсутствие в них пор, пористость может доходить до 7 -20%.

Борные волокна относятся к классу полупроводников, что позволяет получать в армированных ими ПКМ сравнительно высокие значения тепло- и электропроводности.

Применяются боропластики, как и углепластики, в космической и авиационной технике. Их высокая прочность и жесткость при сжатии используется при конструировании несущих частей летательных аппаратов - балок, панелей и т.д. Например, если металлическая двутавровая балка работает на изгиб, то ту ее полку, на которой действуют сжимающие напряжения, усиливают пластинами из боропластика, а другую полку, работающую на растяжение, упрочняют углепластиком. Масса такой балки на 20 - 30% ниже, чем масса балки из алюминиевых сплавов при одинаковой несущей способности.

В настоящее время проектируется применение боропластиков в лопастях несущих и хвостовых винтов и в трансмиссионных валах вертолетов, в стойках шасси, отсеках фюзеляжа, обшивке крыльев самолетов, в дисках компрессоров газотурбинных двигателей. В перспективе использование боропластиков в корпусных деталях, работающих при всестороннем или одноосном сжатии, в трубах, сосудах внутреннего давления. Замена металлических изделий боропластиковыми позволяет снизить их массу, повысить удельную жесткость, статическую прочность предел выносливости и вибропрочность.

Металлопластики - это ПКМ, содержащие в качестве наполнителя металлические волокна.

Наиболее широко как наполнитель для металлопластиков применяют стальную проволоку. Она недорога, промышленностью выпускается в широких масштабах, при технологических операциях практически не утрачивает своей прочности.

По сравнению с другими ПКМ у металлопластиков повышенная ударная вязкость и статическая усталость (т.е. они мало разупрочняются во времени), меньший разброс свойств, высокая эрозионная стойкость.

Недостаток металлопластиков, армированных стальными волокнами, - их высокий удельный вес, поэтому удельная прочность у них ниже, чем у боро-, угле- и стеклопластиков, а удельная жесткость приближается к последним. Этого недостатка лишены металлопластики, армированные бериллиевой проволокой. Эти материала перспективны. Но, чтобы металлопластики, в которых они используются как наполнитель, оказались конкурентоспособными с другими ПКМ, необходимо повысить пластичность бериллиевых проволок. Кроме того бериллий токсичен, поэтому при работе с ним нужно соблюдать специальные меры техники безопасности.

Металлические волокна часто добавляют в боро- и углепластики. Это повышает вязкость разрушения, сопротивление распространению трещин, эрозионную стойкость, теплозащитные характеристики.

Карбидопластики - это ПКМ, содержащие в качестве наполнителя волокна карбидов. В настоящее время исследуются свойства связующих с волокнами карбида кремния SiC.

Пока карбидопластики имеют несколько меньшую прочность, чем боропластики, но больший модуль Юнга. Это вызвано тем, что выпускаемые в настоящее время волокна SiC менее прочны при низких температурах чем борные, но обладают большей жесткостью.

Использовать волокна SiC в качестве наполнителя целесообразно для термостойких связующих. Преимущество карбидокремниевых волокон перед борными в их меньшей чувствительности к повышенным температурам, большей высокотемпературной прочности и длительной прочности. Поэтому карбидопластики, вероятнее всего, найдут применение в качестве материалов для изделий высокотемпературного назначения.

Органопластики (органоволокниты) - это ПКМ, содержащие в качестве наполнителя органические волокна. Это самый старый вид ПКМ, появившийся в начале 20 века. Частично эти виды ПКМ рассматривались ранее в разделе «Термореактивные пластмассы».

В начале развития их армировали природными органическими волокнами - хлопчатобумажными, льняными, джутовыми, целлюлозными. Однако недостаточно высокий уровень прочности, жесткости, термостойкости и дефицитность природных волокон привели к постепенному вытеснению их синтетическими волокнами - капроном, нитроном, найлоном, лавсаном и др. Отличительные особенности органопластиков - их низкая плотность, высокая стабильность свойств, низкая пористость, повышенная пластичность и ударная вязкость, низкая теплопроводность (в 2 - 3 раза ниже, чем у стеклопластиков).

В последние годы разработаны новые типы органических волокон, из которых наиболее прочны и жестки волокна марки RKD - 49 (фирмы “Du Pont” - США) на основе ароматических полиамидов.

Недостаток органопластиков их низкая прочность при сжатии.

Иногда изготавливают, так называемые, самоармированные органоволокниты. Это материалы, в которых матрица и арматура имеют одинаковый химический состав, но различную структуру. Так, полиамидные смолы армируют полиамидными волокнами.

Органопластики используют в качестве конструкционных материалов (преимущественно с волокнами типа RKD - 49). Их применение в сотовых конструкциях, панелях пола и потолка, дверях, перегородках и задних стойках крыльев самолетов позволяет резко снизить массу конструкций и увеличить их полезную мощность. Органопластики широко применяют в электро- и радиотехнике для изготовления корпусов приборов, радиопрозрачных обтекателей антенн, изоляторов. Их используют и в теплозащитных устройствах.

Дерево, пожалуй, самый востребованный строительный и отделочный материал. Древесина универсальна в обработке, обладает высокими теплоизоляционными и эстетическими качествами, незаменима при создании необычных архитектурных построек, изысканной мебели, декорировании интерьера и оформлении приусадебных участков. Единственный недостаток дерева - восприимчивость к неблагоприятным внешним факторам и способность к гниению.

Стремясь сохранить все достоинства древесины и свести на нет все ее недостатки, производители создали инновационный строительный материал - древесно-полимерный композит. Рассмотрим, что собой представляет «поливуд», какие свойства, характеристики присущи современному материалу, и какова сфера его применения.

Основные виды древесных композиционных материалов

Древесные композиты - это материалы, полученные в результате объединения разного сырья. Основным компонентом древесного композита является дерево. Количество древесных отходов, а также вид связующего компонента определяют основные характеристики композитного материала.

Самыми распространенными древесными композитами являются:

Древесно-полимерный композит: фото основания для патио из декинг-доски

Остановимся более подробно на составе инновационного материала, технологии его производства и технико-эксплуатационных характеристиках.

Древесно-полимерный композит: производство и состав материала

В состав ДПК входять три основних компонента:

- Частицы измельченной древесины (некоторые производители для удешевления продукции добавляют частицы рисовой шелухи или жмых семечек).

- Термопластичный полимер (поливинилхлорид, полиэтилен, полипропилен).

- Комплекс модификаторов - химических добавок (до 5% в составе материала).

Производство древесно-полимерного композита происходи по схеме.

Измельчение древесины. Дерево перерабатывается на молотковых и ножевых дробилках до получения частиц размером 0,7-1,5 мм. После дробления древесина просеивается и фракционируется.

Из наиболее мелких фракций изготавливают профиля без отделки поверхности, из средних компонентов - профиля под отделку шпоном, краской или пленкой, а грубые фракции древесины используют для создания технических профилей

Сушка древесины проводится, если влажность сырья превышает 15%.

Дозирование и смешивание компонентов . Все составляющие ДПК соединяются в нужных пропорциях и перемешиваются между собой. Чаще всего используют такие соотношения компонентов древесная мука/полимер:

- 70/30 - в композите присутствует такое свойство древесных волокон, как влажностное расширение; ДПК считается более хрупким и имеет срок эксплуатации около 5-7 лет;

- 50/50 - оптимальное соотношение древесины и полимера, при котором сохраняются декоративные свойства древесины и прочность полимера;

- 40/60 - эстетические качества древесины ослабевают, материал ощущается и выглядит, как пластик.

Прессовка и форматирование изделия. Заключительный этап, при котором формируются технические свойства ДПК и материал приобретает товарный вид.

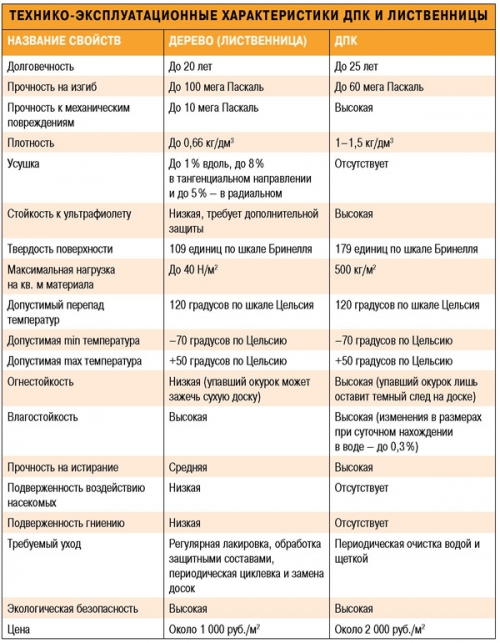

Технико-эксплуатационные характеристики древесно-полимерного композита

Свойства композита определяются количеством древесины в материале, типом используемого дерева и полимера. Отметим общие механические и физические показатели ДПК:

- Плотность материала. Показатель зависит от используемой базовой смолы, количества применяемых аддитивов и плотности древесных частичек. Максимальная плотность ДПК - 1,4 кг/дм3 (истинная плотность древесины).

- Удлинение при растяжении - 0,5-1 %;

- Сопротивление изгибу - 25-60 МПа;

- Ударная вязкость по Шарпи - 3-4 Кдж/м2.

Древесная часть ДПК придает материалу такие свойства:

Полимерные качества ДПК проявляются следующим образом:

Сравнительная характеристика дерева и ДПК

Для того чтоб более наглядно охарактеризовать древесно-полимерный композит проведем сравнительный анализ основных качественных и экономических показателей дерева и ДПК.

Область применения ДПК

Благодаря своим достоинствам, древесный композит завоевал широкую популярность в промышленной сфере, строительстве и в быту:

Более 50% древесно-полимерного композита используется как «декинг» - деревянные доски и плитки для оформления прибрежной и приусадебной архитектуры

Обзор товаров основных производителей досок из ДПК

Декинг-доски из ДПК представлены на строительном рынке многими производителями. При выборе материала лучше отдать предпочтение известным компаниям - их товар уже прошел проверку временем на качество и завоевал положительную репутацию по всему миру.

Террасная доска Bruggan (Бельгия) изготавливается из высококачественного сырья, продукция ориентирована на международный рынок. По текстильным ощущениям доска максимально приближена к древесине.

Доска Bruggan имеет следующий состав:

- дерево - 60%;

- полимеры - 30%;

- добавки - 10%.

Компания выпускает пустотелую и полнотелую террасную доску, которая используется для обустройства территорий вокруг бассейнов, создания террас, летних площадок гостиниц, баров, ресторанов, постройки лестниц.

Полнотелая террасная доска Bruggan Multicolor имеет фактуру дерева на всю толщину материала, подходит для шлифовки и радиусной подрезки

Ориентировочная цена доски Bruggan 1000-1200 рублей за один профиль

Террасная доска Mirradex (Малайзия) изготовлена из волокон тропических деревьев, что повышает устойчивость материала к увлажнению. Доска не требует дополнительных обработок. Структура доски - двусторонняя - это позволяет использовать материал для создания вертикальных конструкций (заборов, ограждений).

Состав доски Mirradex:

- древесина - 50 %;

- полимер (полипропилен) - 40%;

- аддитивы и различные добавки - 10%.

Террасная доска Mirradex относится к категории материалов премиум класса, но при этом имеет относительно доступную стоимость (около 750 рублей за профиль).

Террасная доска Legro (Венгрия) имеет специальный защитный слой, который повышает износоустойчивость материала. Доска Legro подходит для обустройства террас и площадок в общественных местах с повышенной проходимостью.

Преимущества доски Legro:

- не выгорает;

- на поверхности не остаются пятна;

- устойчивость к повреждениям (царапинам, вмятинам);

- двусторонняя нестираемая фактура.

Состав ДПК Legro:

- измельченная древесина - 50%;

- полипропилен - 45%;

- аддитивы - 5%.

Купить древесно-полимерный композит Legro можно по цене 3500 рублей за один профиль размером 150*25*5800 мм.

«Жидкое дерево»: изготовление своими руками и использование в быту

В домашних условиях можно создать аналог древесно-полимерного композита своими руками. В результате работы получиться «жидкое дерево», которое подойдет для реставрации мебели из ДСП, ремонта паркетной доски и ламината.

Весь процесс изготовления самодельного «жидкого дерева» можно разбить на следующие этапы:

- Древесные опилки размельчить при помощи обычной кофемолки.

- Полученную муку соединить с клеем ПВА. Соотношение компонентов: 70% - древесина, 30% - клей. «Жидкое дерево» должно иметь густую консистенцию.

Полученная паста наносится на поврежденный участок мебели или напольного покрытия, и оставляется до полного застывания (около 4-5 часов). После этого, излишки «жидкого дерева» надо зачистить наждачной бумагой.

Для придания «жидкому дереву» нужного оттенка в смесь можно добавить краситель, предназначенный для водоэмульсионной краски

Появление древесно-полимерных композитов позволило соединить наиболее значимые преимущества дерева и пластика в одном материале. Сооружения и конструкции из ДПК удобны в монтаже, обладают отличными эксплуатационными характеристиками и имеют эстетически благородный внешний вид, присущий изделиям из натуральной древесины.

25 Апреля в 8:11 4073 0

Композиты, как и следует из этого названия, состоят из смеси двух или более материалов. Каждый из этих материалов вносит свой вклад в общие свойства композита и присутствует в виде отдельной фазы в его структуре. Композиты, основу которых составляют полимеры, являются наиболее широко используемыми материалами в стоматологии, поскольку они применимы в различных клинических ситуациях, начиная от пломбировочного материала, цемента для фиксации, материалов для непрямых вкладок, для фиксации металлических облицовок на эндодонтических штифтах и для культевых вкладок.

Относительно недавно к довольно большому списку стоматологических материалов на полимерной основе добавился еще один класс — модифицированные поликислотами полимерные композиты или для краткости - компомеры. В данной главе мы рассмотрим композиты на полимерной основе, а затем ознакомим читателя с параметрами, по которым компомеры отличаются от полимерных композитов.

Состав и структура

Композитные восстановительные материалы на полимерной основе (в сокращенной форме - композиты), которые используются в стоматологии, содержат три основных компонента, а именно:

Органическую полимерную матрицу;

• неорганический наполнитель;

• связывающий агент или аппрет.

Полимер образует матрицу композитного материала, соединяя в единую структуру отдельные частицы наполнителя, связанные с матрицей специальным веществом - аппретом (Рис. 2.2.1).

Рис. 2.2.1. Структура композитных восстановительных материалов

Полимерная матрица

Полимер является химически активным компонентом композита. Первоначально это жидкий мономер, который превращается в жесткий полимер за счет реакции полимеризации радикального типа. Именно эта его способность превращаться из пластической массы в жесткий твердый материал позволяет применять композит для восстановления зубов.

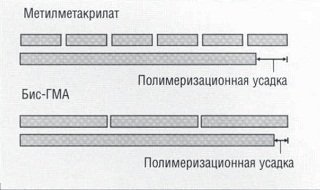

Для пломбирования передних и жевательных групп зубов наиболее часто используется мономер Бис-ГМА, который получают при взаимодействии бисфенола-А и глицидилметакрилата. Этот мономер обычно называют по имени его открывателя мономером Боуэна (Bowen). Его молекулярная масса намного больше, чем молекулярная масса метилметакрилата, что позволяет снизить полимеризационную усадку (Рис. 2.2.2). Величина полимеризационной усадки у метилметакрилата составляет 22 об.%, а у Бис-ГМА - 7,5 об.%. В ряде композитов вместо Бис-ГМА используют уретандиметакрилат (УДМА).

Рис. 2.2.2.Полимеризационная усадка материалов на основе малых и больших мономеров

Бис-ГМА и уретандиметакрилатный мономеры являются очень вязкими жидкостями из-за их высоких молекулярных масс. При добавлении даже небольшого количества наполнителя образуется слишком плотная паста композита, что не позволяет применить такой материал в клинике. Для преодоления этого недостатка в композицию добавляют мономеры с низкой вязкостью, называемые мономерами+разбавителями, такие как метилметакрилат (ММА), этиленгликольдиметакрилат (ЭДМА) и триэтиленгликольдиметакрилат (ТЭГДМА). Наиболее часто применяется последнее соединение. Химические структуры некоторых из этих мономеров представлены в Таблице 2.2.1.

Для того чтобы обеспечить необходимую продолжительность срока хранения композита, необходимо предотвратить его преждевременную полимеризацию. В качестве ингибитора, (замедлителя процесса полимеризации) используется гидрохинон, обычно в количестве 0,1% или меньше.

Полимерная матрица содержит также системы активатор/ инициатор для обеспечения процесса отверждения. Применение конкретных компонентов в этой системе зависит от типа предусмотренной для данного материала реакции отверждения, которая может происходить химическим путем или активацией отверждения видимым светом.

Наполнитель

Для улучшения свойств композитов в их состав вводили разнообразные наполнители. В конце 50-х годов в качестве наполнителя использовали кварц, который был введен в композицию пломбировочного материала на основе метилметакрилата. Введение наполнителей дает пять основных преимуществ, а именно:

1. Полимеризация метилметакрилата приводит к большой полимеризационной усадке (21 об.%) даже при использовании полимер-мономерной системы порошок-жидкость (7 об.%). Введение большого количества стелянных наполнителей значительно снижает усадку, так как количество используемого мономерного связующего уменьшается, а наполнитель не участвует в процессе полимеризации. Тем не менее, усадку невозможно устранить полностью, ее величина будет зависеть от природы используемого мономера и количества введенного наполнителя.

2. Метакрилатные полимеры имеют большой коэффициент теплового расширения (примерно 80 х 10/°С). Этот коэффициент снижается при добавлении неорганического наполнителя, имеющего коэффициент расширения, примерно равный таковому для тканей зуба (8-10 х 10/°С).

3. Наполнители могут улучшить такие механические свойства, как твердость и прочность на сжатие.

4. Использование таких тяжелых металлов, как барий и стронций, включенных в стекло, придает материалу рентгеноконтрастность.

5. Наполнитель представляет собой идеальное средство для достижения эстетических параметров - цвета, прозрачности и флюоресценции. Разработка технологии введения наполнителя является основным направлением совершенствования материалов, что и привело к созданию композитов сегодняшнего дня.

Аппрет

Для того, чтобы композит имел приемлемые механические свойства, крайне важно, чтобы наполнитель и полимерная матрица были прочно связаны друг с другом. Если эта связь нарушается, развивающиеся при нагрузке напряжения не распределяются равномерно по всему объему материала; поверхность раздела фаз действует как первичный источник разрушения, приводя к разрушению всего композита.

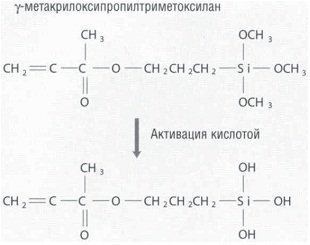

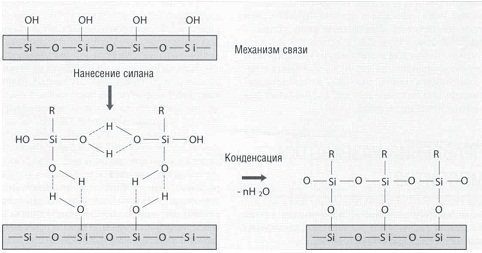

Надежное соединение достигается введением в полимер связующего вещества. В качестве такого аппретирующего вещества применяют кремнийорганические соединения (силаны), одним из наиболее часто используемых в стеклонаполненных полимерных композитах является у-метакрилоксипропилтриметоксилан или у-МПТС для краткости, химическая структура которого показана на Рис. 2.2.3.

Рис. 2.2.3. Структура силанового аппрета до и после активации кислотой

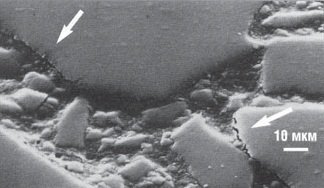

Крайне важно, чтобы связь между полимером и частицами наполнителя была прочной и долговечной. Вопервых, при отсутствии этой связи, напряжение не будет передаваться от полимера к стеклянному наполнителю и, вследствие этого, его большая часть будет приходиться непосредственно на полимерную матрицу. Это может приводить к излишней пластической деформации, износу и отколам пломб. Во-вторых, недостаточно прочная связь между полимером и частицами стеклянного наполнителя может приводить к образованию трещин. А поскольку полимеры обладают невысокой трещиностойкостью, это делает композит в целом восприимчивым к усталостным разрушениям (Рис. 2.2.4).

Рис. 2.2.4. СЭМ участка с недостаточной связью (показано стрелками) между полимерной матрицей и стеклянным наполнителем

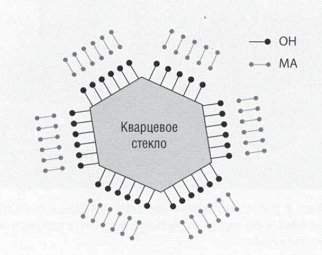

Фундаментальная проблема заключается в том, что полимеры гидрофобны, а кварцевые стекла гидрофильны благодаря поверхностному слою гидроксильных групп, связанных со стеклом. Поэтому у полимера нет естественного сродства с поверхностью кремниевого стекла, необходимого для соединения с ним (Рис. 2.2.5). Решить эту проблему можно путем применения подходящего связывающего реагента. В качестве такого реагента был выбран кремнийорганический аппрет, потому что у него имеются концевые гидроксильные группы, которые притягиваются гидроксильными группами поверхности стекла.

Рис. 2.2.5. Схематическое представление молекул отталкиваемых поверхностью стекла из-за присутствия на ней гидроксильных групп (ОН)

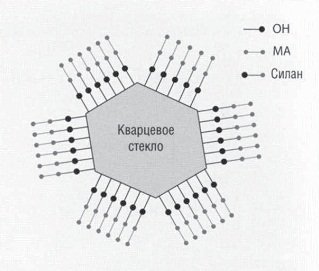

На другом конце молекулы аппрета присутствует метакрилатная группа, которая способна соединяться с мономерами связующего за счет раскрытия углеродной двойной связи (Рис. 2.2.6). Реакция конденсации на границе между стеклом и кремнийорганическим аппретом обеспечивает ковалентную связь силана с поверхностью стекла (Рис. 2.2.7). Улучшение качества связи между полимером и стеклянным наполнителем обеспечило успешную разработку устойчивых к износу композитных пломбировочных материалов, которые теперь можно применять как для передних, так и для жевательных групп зубов.

Рис. 2.2.6. Схематическое представление силанового апмера (МА), обеспечивающего связь между метакрилатным полимером и гидроксилированной поверхностью стекла

Рис. 2.2.7. Нанесение и конденсация силана на поверхности кварцевого стекла

Основы стоматологического материаловедения

Ричард ван Нурт