Производственная компания «АРК» предлагает клиентам в Москве и других регионах изготовление деталей из пластика на заказ по невысокой стоимости. Предприятие специализируется на серийном производстве пластмассовых изделий методом литья под давлением. Для этого применяются только качественные материалы, поставляемые проверенными поставщиками.

Компания «АРК» занимается изготовлением изделий из пластика в широком ассортименте. Мы производим такую продукцию, как:

- Элементы интерьера и экстерьера автомобиля;

- Системы стеклоомыва;

- Комбинации приборов и прочие автокомпоненты;

- Изделия неавтомобильного назначения для бытовых, строительных и складских нужд (элементы сантехники, различные виды крепежа, крышки, заглушки, контейнеры, детали для мебели и бытовой техники).

На предприятии используется собственная технология изготовления изделий из пластмассы. Специалисты компании самостоятельно создают пресс-формы для серийного литья. Высокотехнологичное оборудование позволяет изготовить практически любые детали из пластика: лотки, платковые крышки, торцевые заглушки, шестерни или втулки.

Сделаем пластиковые детали для бытовых нужд

Изготовление пластиковых изделий для бытовых нужд и производство деталей для автомобильной промышленности являются основными направлениями деятельности компания «АРК». Для создания данных элементов применяется метод литья под давлением. Исполнение заказов осуществляется при помощи современных высокопроизводительных электроуправляемых станков от лучших мировых поставщиков. Для получения наиболее качественных изделий из пластика используются технологии формовки вакуумом и термопрессование. Поэтому детали способны выдерживать высокие температуры, не подвергаться коррозии и изменениям цвета.

Специалисты компании «АРК» занимаются изготовлением пластиковых деталей бытового предназначения, а также автокомпонентов на предоставленной или имеющейся оснастке, позволяющей создать более 400 наименований продукции. Мы готовы произвести под заказ пресс-формы и контрольно-измерительные приспособления, которые позволят добиться высокой точности и качества изготавливаемых изделий любой сложности. Также наше предприятие предлагает услугу по сборке.

Компания «АРК» может взять на себя весь процесс серийного изготовления пластиковых изделий для бытовых нужд. Мы устанавливаем доступные цены на свои услуги, предлагаем наиболее выгодные условия сотрудничества и гарантируем качественный результат.

Компания «Изпенопласта» является лидером по производству изделий из пенопласта на территории России, некоторых стран СНГ и Европы. Специалисты компании превращают этот многофункциональный материал в легкие и прочные фасадные, архитектурные, декоративные решения.

Преимущества изделий

Данный материал применяется в декоративных, рекламных, оформительных целях. Из него изготавливают звукоизолирующие панели для оформления фасадов домов, объемные фигуры, рекламные вывески.

Пенополистирол имеет широкое применение благодаря таким свойствам:

- Высокая прочность и устойчивость к внешним воздействиям

- Устойчивость к выцветанию и плесени

- Легкость, мобильность – даже самые объемные фигуры можно легко переносить

- Простота монтажа – такие изделия крепят с помощью специального клея

- Экологичность, пожаробезопасность

- Более чем доступная цена.

Наша компания имеет многолетний опыт в работе с пенополистиролом. Из данного материала мы производим продукцию разной сложности, также изготавливаем изделия под индивидуальные заказы.

Основные направления нашей деятельности:

- Резка пенопласта

- Оформление праздников и других мероприятий

- Рекламное оформление

- Фасадный декор

Специалисты компании создают объемные фигуры, буквы, вывески, буквы с подсветкой, камины, шары, муляжи, скульптуры. Кроме этого, у нас производятся фигуры и изделия из пластика, стеклопластика.

Профессиональные работники компании используют только высококачественное сырье и экологически чистые материалы. Обращайтесь к нам и получайте лучшие изделия из пенополистирола.

Выгодные цены и высокое качество изделий

Компания «Изпенопласта» - это огромная возможность получить качественную и прочную продукцию по доступным ценам. Благодаря многолетнему опыту работы, мы создаем настоящие шедевры самого высокого качества.

Почему стоит нам доверять?

- Мы используем проверенное и экологически безопасное сырье, которое не будет вредить даже при установке изделий в закрытом помещении.

- В компании работают только профессионалы, примеры работ которых можно увидеть на нашем сайте.

- Мы отвечаем оперативно. Обращайтесь к нашим менеджерам, и они в краткие сроки ответят на каждый запрос. Грамотные консультанты разъяснят преимущества изделий из пенопласта и помогут быстро оформить заказ.

- Мы доставим продукцию и произведем ее монтаж.

Заказывайте стенды, вывески, статуи из пенопласта, оформляйте создание оригинальных декоров. Благодаря простоте в обслуживании и обработке данного материала, все такие изделия являются довольно дешевыми. При этом они остаются одними из самых долговечных и прочных, не портятся и не теряют своего вида.

Мы предлагаем своим клиентам готовую продукцию или создание оригинального декора по уникальным эскизам. Наши цены – более чем доступные!

Осуществляем доставку продукции в Москве и Московской области в оговоренные сроки. Все условия оформления заказов и сроки доставки изделий можно узнать у менеджеров.

Листы и плиты из термопластов чаще всего изготовляют каландрированием - вальцеванием на многовалковых прокатных станках. Вальцеванием на профильных валках изготовляют также гофрированные листы для сотопластов. Фасонные изделия из листов получают прессованием в матрицах жестким или упругим пуансоном (воздухонаполненным резиновым мешком)

При пневматическом формовании листовую заготовку, нагретую до пластического состояния, зажимают по периметру матрицы, после чего давлением сжатого воздуха осаживают заготовку на матрицу. При вакуумном формовании внутри матрицы создают вакуум, в результате чего заготовка втягивается в матрицу, облегая ее поверхность. Таким способом изготавливают фасонные крышки, открытые резервуары, обтекатели, коки и другие тонкостенные изделия

Прессование

Прессование применяют для изготовления фасонных изделий из реактопластов и отверждаемых термопластов. Исходным материалом служат таблетки, гранулы, крошка; для изделий с порошковыми наполнителями - пресс-порошки. Процесс осуществляют в пресс-формах, состоящих из матрицы и пуансона. Формовка производится при повышенной температуре (пресс-формы нагревают), обеспечивающей отверждение материала

В матрицу засыпают мерное количество предварительно подогретого пресс-материала, после чего к пуансону прикладывают механическое или гидравлическое усилие и подвергают изделие кратковременной выдержке в форме под постоянным давлением, в результате чего происходит отверждение материала. Затем пуансон отводят; а затвердевшее изделие из матрицы удаляется выталкивателями

Режимы формования (температура предварительного подогрева, температура и давление прессования, продолжительность выдержки) зависят от рецептуры пресс-материала, от размеров и конфигурации изделия и подбираются опытным путем. Обычно температура предварительного подогрева 130-180°С, температура прессования 200-220°С, давление прессования 100-300 кгс/см 2 продолжительность выдержки 15 - 30 с

Качество поверхности деталей высокое. При надлежащей отделке оформляющих поверхностей матрицы и пуансона (хромирование, полирование) можно получить поверхность шероховатостью Ra = 0,080 — 0,160 мкм

Литье под давлением

Литье под давлением применяют для формования термопластов. Исходный материал (гранулы, таблетки) подвергают нагреву до полного размягчения. Литьевая масса жидкотекучей консистенции подается в обогреваемый цилиндр, откуда выдавливается поршнем через литниковые каналы в охлаждаемые металлические формы. После охлаждения и затвердевания пресс-форма раскрывается, и отливки удаляются выталкивателями. Литники и заусенцы, образующиеся в полости разъема формы, обрубают и зачищают. Температура размягчения литьевой массы зависит от ее состава. Давление прессования 1000 - 1500 кгс/см 2 . Температура формы 20-40°С

Литье под давлением более производительно и обеспечивает более высокое и равномерное качество изделий, чем прессование. Можно получить поверхность шероховатостью Ra - 0,020 — 0,040 мкм

Для устранения внутренних напряжений и увеличения однородности структуры отливки подвергают нормализации

: нагрев без доступа воздуха (обычно в минеральном масле) при 140-160°С в течение 1,5-2 ч с последующим медленным охлаждением

Экструзия

Экструзионное формование применяют для изготовления из термопластов прутков, труб, шлангов, плит, пленок, фасонных профилей (поручней, плинтусов и т. д.) Процесс осуществляется на шнековых прессах непрерывного действия (экструдерах). Литьевая масса подается через загрузочный бункер в обогреваемый цилиндр шнека, подхватывается витками шнека (в свою очередь подогреваемого) и перемещается вдоль цилиндра, подвергаясь перемешиванию и уплотнению. Уплотнение массы достигается уменьшением шага или высоты витков шнека. На выходном конце цилиндра устанавливают фильеру с отверстием, соответствующем форме поперечного сечения изделия. Отформованное изделие, выходящее непрерывным жгутом из фильеры, охлаждается. После затвердевания его режут на куски необходимой длины

Формование стеклопластов

Малогабаритные изделия из стеклопластов получают горячим прессованием в металлических формах

Крупногабаритные оболочковые конструкции чаще всего изготовляют методом набрызгивания на модель приведенного в вязко-текучее состояние пластика вместе со стеклянным волокном. Пластик и нарубленное волокно подают в нужной пропорции в распылитель. Выходящую из распылителя струю наносят на модель до образования слоя нужной толщины

Позитивные модели , воспроизводящие внутренний контур изделия, применяют в случаях, когда надо получить гладкую и точную внутреннюю поверхность. Негативные модели , воспроизводящие наружный контур изделия, применяют для получения чистой и точной наружной поверхности

При изготовлении изделий из пластиков холодного отверждения модели делают из дерева, гипса, цемента, а также из термореактивных пластиков. При горячем отверждении применяют металлические подогреваемые модели. Поверхность нанесенного на модель слоя уплотняют прикатыванием роликами или опрессовкой сжатым воздухом

Точность размеров изделий, получаемых методом набрызгивания, невелика. У крупногабаритных деталей разность в размерах может достигать нескольких миллиметров. Прочность таких изделий уступает прочности изделий, прессуемых под высоким давлением

Для изготовления полых деталей, имеющих форму тел вращения (трубы, конусы и т. д.), применяют метод намотки на вращающуюся оправку непрерывных прядей стеклянного волокна, пропитанных синтетиком. Прядепитатель устанавливают на суппорте, совершающем возвратно-поступательное движение относительно оправки. Намотку обычно выполняют наперекрест несколькими слоями. Наматываемые слои, уплотняют роликами

При изготовлении высокопрочных плит с ориентированным волокном намотку производят на барабан большого диаметра, разрезают еще неотвердевшую обмотку по образующей, расправляют и подвергают прессованию в плоских или фигурных штампах

Сварка пластмасс

Термопласты всех видов хорошо поддаются сварке. Высокоэластичные пластмассы (полиолефины, полиамиды, полиметилметакрилаты) сваривают контактной сваркой без применения присадочного материала. Тонкие листы и пленки сваривают внахлестку пропусканием пленок между роликами, подогреваемыми электрическим током. Плиты, бруски и другие подобные изделия сваривают встык. Свариваемые поверхности сжимают под давлением 1-3 кгс/см 2 ; стык разогревают токами высокой частоты или ультразвуком. Прочность сварного стыка близка к прочности самого материала

Пластмассы меньшей пластичности (винипласты, фторопласты) сваривают с применением присадочного прутка, полученного из того же материала, что и свариваемые детали, но с добавкой пластификатора. Соединяемые кромки разделывают для образования, сварочной ванны. Сварку производят струей горячего воздуха. Прочность сварного шва составляет 70- 80% прочности самого материала

Пластмассы хорошо склеиваются с помощью клеев, представляющих собой раствор данного полимера в соответствующем растворителе. Некоторые клеи (ацетат поливинила, фенолнеопреновые, на основе модифицированных эпоксидов и др.) обладают широкой универсальностью по отношению к склеиваемым материалам. Этими клеями можно склеивать пластмассы с металлом, стеклом, керамикой и т. д

Правила конструирования пластмассовых деталей

Проектирование деталей следует начинать с того, что необходимо наметить плоскость разъема, определяющую конфигурацию детали, направление формовочных уклонов, расположение отверстий и размещение арматуры.

Как правило, форма должна иметь только одну плоскость разъема. Разъем по нескольким плоскостям усложняет конструкцию. Особенно нежелательны дополнительные разъемы в направлении, перпендикулярном направлению основного разъема

Следует иметь в виду, что позитивные, т. е. выпуклые части формы, образующие внутренние поверхности детали, обрабатывать проще, чем негативные (гнезда матриц), образующие наружные поверхности детали. Поэтому все сложные профильные элементы детали рекомендуется переносить на внутренние поверхности, стараясь придать наружным поверхностям самые простые очертания. Профильные поверхности рекомендуется располагать так, чтобы формующие поверхности можно было выполнить только в матрице

Правильно |

Неправильно |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Наружные и внутренние поверхности стенок должны быть выполнены с уклоном, обеспечивающим легкое выталкивание детали из формы.

Исключение из этого правила представляют поверхности, которые по своему функциональному назначению нуждаются в строгой прямолинейности, например поверхности зубьев шестерен, выполняемые, как правило, параллельно направлению извлечения детали. Протяженность подобных поверхностей рекомендуется делать минимальной

Минимальные значения уклонов стенок детали рядового назначения в зависимости от высоты h стенки следующие:

Внутренние уклоны целесообразно делать большими, чем наружные, потому что при усадке деталь плотно сжимает формующие элементы, что затрудняет удаление детали с этих поверхностей. Лучше придавать стенкам определенный конструктивный уклон, выполняя детали, если это допускает конструкция, коническими, пирамидальными и т. д. Чем больше конструктивные уклоны, тем легче удаляется деталь и тем меньше внутренние напряжения, возникающие в стенках в результате усадки пластмассы при затвердевании.

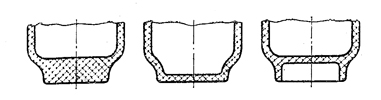

Отверстия

в пластмассовых деталях оформляются стержнями, закрепленными в форме.

Следует избегать расположения отверстий перпендикулярно или под углом к направлению разъема пресс-формы, так как в этом случае усложняется конструкция пресс-формы (стержни приходится удалять до извлечения детали из формы). В отдельных случаях выгодно выполнять поперечные отверстия механической обработкой.

Длина отверстий (сквозных и глухих) не должна превышать трех - пяти диаметров отверстия. Минимальный допустимый диаметр отверстий 0,8 — 1 мм

Для увеличения жесткости стержни (особенно длинные малого диаметра) целесообразно утолщать на возможно большей длине, ограничивая протяженность отверстия заданного диаметра строго необходимым минимумом.

Стенки бобышек с отверстиями следует выполнять достаточно массивными во избежание разрыва стенок при усадке. Диаметр бобышки д.б. равен 2,5 — 3 диаметрам отверстий. Галтели и фаски допустимы лишь на той стороне отверстия, где стержень крепится к форме. Введение галтелей и фасок на противоположной стороне отверстия делает разъем формы практически невозможным

Резьбовые отверстия

. Следует избегать формования резьбовых отверстий непосредственно в детали. Такие резьбы требуют применения вывертывающихся стержней, что усложняет конструкцию формы и замедляет операцию раскрытия формы.

Длину нарезных отверстий следует делать равной не менее 2,5 - 3 диаметрам резьбы

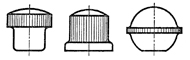

У навертных пластмассовых деталей типа пробок, колпачков и т. д. резьбу следует выполнять с большим шагом и с минимальным числом витков. Целесообразно придавать виткам скругленный профиль. Витки резьб не должны выходить на торец детали; резьбовое отверстие должно быть снабжено заходной фаской или выборкой. Первый (по ходу навертывания) виток должен быть сведен на нет

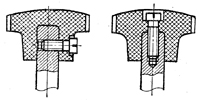

Правильно |

Неправильно |

|

|

|

|

|

|

|

|

Толщина стенок . Следует избегать местных массивов и утолщений. Стенкам детали следует придать по возможности одинаковую толщину. Практически установлено, что разностенность детали не должна превышать 1:3. Переходы между стенками различной толщины должны быть плавными

Увеличение толщины стенок сверх известного предела вызывает неоднородность структуры материала поперек стенки и ослабляет деталь. Ориентировочно среднюю толщину стенок фасонных деталей можно определять по формуле

s = (0,25 — 0,5)√L

, где L — максимальный габаритный размер детали, мм

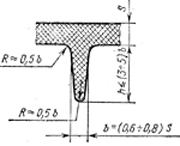

Оребрение

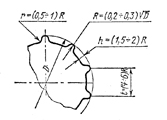

. Увеличения прочности и жесткости деталей следует добиваться не утолщением стенок, а целесообразным оребрением детали. При конструировании ребер необходимо придерживаться следующих правил. Толщина ребер должна быть равна 0,6 — 0,8 толщины стенок, однако (в мелких деталях) не менее 0,8 - 1 мм. Высота ребер не должна превышать трех - пяти толщин ребра. Поверхность ребер следует выполнять с уклоном в сторону разъема формы. Ребра должны быть соединены со стенками плавными галтелями. Верхушка ребер должна быть закруглена.

Участки перегиба ребер, а также участки присоединения к стенкам должны быть выполнены с галтелями

При расположении ребер необходимо учитывать, что при отверждении и охлаждении ребра усаживаются и после извлечения из формы детали стягивают ее стенки. Поэтому следует избегать соединения ребрами частей детали, нуждающихся в точных размерах, например венцов шестерен

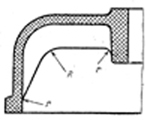

Галтели . Наружные и внутренние углы изделий должны быть выполнены по радиусу. Наружные углы изделия, формуемые входящими углами гнезда матрицы, следует выполнять по радиусу R, согласованному с диаметром пальцевых фрез, применяемых для фрезерования гнезда в матрице. Минимальный радиус закругления R = 2 — 3 мм. Радиус закруглений должен быть тем больше, чем глубже гнездо. Иначе пальцевые фрезы получаются недостаточно жесткими, что заставляет применять при фрезеровании малые скорости резания и малые подачи

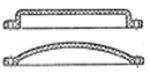

Детали ручного управления, а также навертные пробки и колпачки обычно имеют рифления под захват пальцами.

Примеры рифленых деталей

Рифления должны быть прямыми и расположены параллельно направлению извлечения детали. Косые и перекрестные рифления недопустимы, так как трудно выполняются в форме и препятствуют извлечению детали из формы.

Профиль рифлений в плане рекомендуется делать закругленным для облегчения изготовления формующих поверхностей матрицы.

Шаг рифлений должен быть максимальным, насколько это допускает условие удобной манипуляции деталью.

Рекомендуемые размеры и форма рифлений

Армирование деталей

Следует применять арматуру лишь в необходимых случаях, так как установка арматуры усложняет конструкцию формы и снижает производительность.

Арматура должна быть зафиксирована в пресс-форме в поперечном и продольном направлениях

Арматура должна при разъеме формы свободно сходить с фиксирующих элементов. Оси арматуры должны быть перпендикулярны плоскости разъема формы. Расположение деталей параллельно плоскости разъема или под углом к ней крайне усложняет конструкцию формы, требуя применения раздвижных форм или убирающихся фиксаторов.

При армировании деталей стержнями необходимо обеспечить свободную установку стержня в центрирующем гнезде и беспрепятственное его извлечение из гнезда при выталкивании детали. Диаметр свободной части стержня должен быть меньше диаметра центрирующей части гнезда. Применение изогнутых стержней недопустимо. В необходимых случаях стержни следует гнуть после формования

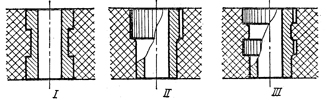

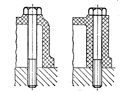

Способы крепления листовой арматуры

Способы крепления втулок в изделиях и сферических рукоятках

При конструировании пластмассовых деталей следует кроме технологических факторов учитывать механические свойства пластмасс: мягкость, малую жесткость, низкую прочность, а у реактопластов — хрупкость.

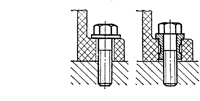

Пониженную жесткость пластмассовых деталей следует компенсировать оребрением, введением на свободных стенках реборд жесткости приданием детали жестких сводчатых форм. Следует всячески стараться не нагружать детали изгибающими усилиями, а заменять их более выгодными усилиями сжатия. Недопустимо нагружать детали изгибающими усилиями от затяжки крепежных деталей. Для устранения смятия опорных поверхностей, при силовой затяжке следует подкладывать под головки крепежных деталей опорные шайбы достаточно большого диаметра или армировать отверстия под крепежные детали втулками

Пластмассовые зубчатые колеса

Пластмассовые зубчатые колеса применяют (в паре с металлическими шестернями) в передачах, несущих умеренные нагрузки (вспомогательные приводы, приводы приборов и т. д.). Передачи с пластмассовыми зубчатыми колесами отличаются бесшумностью, плавностью хода и (при правильно выбранной нагрузке на зубья) высокой долговечностью. Пластмассовые колеса могут работать при скудной смазке, а при небольших нагрузках и малых окружных скоростях - без смазки

При ориентировочных расчетах можно исходить из условия, что нагрузка на 1 см ширины зуба не должна превышать 20 - 30 кгс/см для усиленных пластиков (тканевых и слоистых) и 15 - 20 кгс/см для пластиков, без наполнителей. (Для сравнения укажем, что удельная нагрузка в стальных шестернях с закаленным или азотированным зубом достигает 200 кгс/см, а в отдельных случаях 500 кгс/см). Наряду с пониженной прочностью следует учитывать низкую теплопроводность пластиков, затрудняющую теплоотвод от поверхностей трения

Для изготовления зубчатых колес применяют преимущественно текстолит, древеснослоистые пластики, капрон, найлон и полиформальдегиды. Текстолитовые и древеснослоистые колеса изготовляют механической обработкой; капроновые, найлоновые и полиформальдегидные колеса - литьем под давлением.

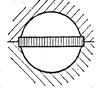

Условие прочности и долговечности колес из текстолита и древесно-слоистых пластиков состоит в том, чтобы слои ткани (или дерева) были направлены перпендикулярно рабочим поверхностям зубьев

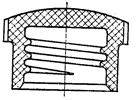

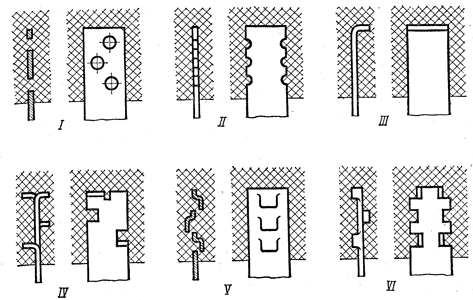

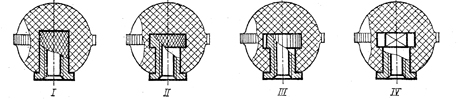

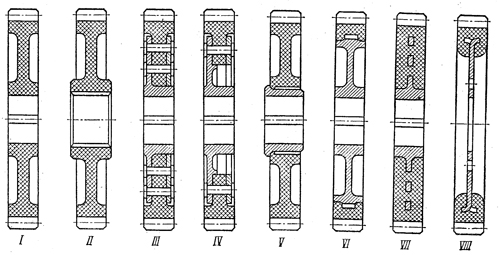

На рисунке представлены способы крепления пластмассовых колес на валах. Установку колес непосредственно на валу с передачей крутящего момента шпонкой (I) применяют только для слабонагруженных колес из-за опасности разбивания соединения. При повышенных нагрузках целесообразно применять посадку на шлицах с увеличенным диаметром и длиной ступицы (II).

Прочнее и надежнее установка на дисковых ступицах (III, IV) с креплением колес к диску заклепками или болтами. Обязательна установка под головки заклепок (а также под гайки и головки болтов) массивных подкладных шайб.

У литых зубчатых колес предусматривают посадочные пояса, армированные стальными втулками (V). Высокой прочностью и надежностью отличается конструкция VI, где венец колеса запрессовывается на диск с рифленым поясом большого диаметра.

На рисунке VII показана конструкция колеса, запрессованного на дисковую ступицу с перфорациями. Легконагруженные зубчатые колеса (VIII) получают запрессовкой венца на диск, присоединяемый к валу болтами. Венец фиксируется на диске обычными способами, например лапками, отогнутыми в диске

Начинающему «литейщику» делать этого не стоит, поскольку каждый вид пластмассы обладает лишь ему присущими свойствами, так что плавить пришлось бы при разной температуре. Кроме того, на производстве обычно отливают детали в специальных установках, где поддерживается высокое давление.

Даже если вам удастся подобрать куски пластмассы одного вида и измельчить их, при плавлении получатся пузырьки. Так что лучше всего отправиться в строительный магазин и купить жидкую пластмассу, из которой детали получаются ничуть не менее прочными, чем заводские. Заменить пластмассу может и эпоксидная смола. Вам понадобятся также:

- силикон;

- большая емкость;

- литол.

Если вы все-таки решились что-то сделать из пластмассового лома, не занимайтесь этим в закрытом помещении. Пары пластмассы токсичны.

Делаем форму

Для отливки в домашних условиях нескольких деталей из пластика вам понадобится мастер-модель. Сделать ее можно из чего угодно. Вам подходят:- пластилин;

- гипс;

- дерево;

- бумага и многие другие материалы.

Сделайте модель детали, которую будете отливать. Обмажьте ее литолом или другой смазкой. После этого сделайте форму. Все большую популярность приобретают формы из силикона. Это и понятно, работать с этим материалом легко и удобно, но нужно учитывать несколько обстоятельств. Во-первых, силикон бывает двух видов, заливочный и обмазочный. Во-вторых, у каждого вида – свой коэффициент удлинения и своя вязкость. Что касается первого параметра, то для литья пластмасс годится силикон с коэффициентом от 200%.

Обратите внимание на коэффициент вязкости. Чем она меньше, тем более точной получится форма. Это особенно важно, если вы собираетесь работать с заливочным силиконом. Учтите также время полимеризации. Если у вас заливочный силикон, мастер-модель поместите в опоку (она может быть из стали или, например, бронзы) и залейте силиконом. Обмазочный материал аккуратно нанесите кисточкой, учитывая все неровности. Дайте силикону застыть, после чего извлеките мастер-модель.

Опока представляет собой металлическую емкость. Она должна быть чуть больше мастер-модели.

Льем деталь

Процесс литья во многом зависит от того, из чего именно вы делаете деталь. Полиэфирные смолы и жидкие пластмассы хороши тем, что ничего расплавлять вам не придется, но они различаются между собой по вязкости и времени жизни. Эти параметры указываются в характеристиках. Обработайте форму смазочным материалом и заполните ее жидкой пластмассой так, как указано в инструкции. Дайте пластмассе застыть, после чего достаньте изделие из формы.Многие мелкие детали изготавливаются из пластмассы. Чтобы отлить необходимые детали, вам понадобятся специальные формы. Они могут быть разборные и неразъемные. Поговорим о тонкостях использования и тех и других.

Инструкция

Если вы изготавливаете симметричную деталь с нехитрой конфигурацией, то используйте разборную форму, состоящую из двух половинок. При формировании пластмассовых литейных моделей просто вдавите их в не застывший гипс до плоскости симметрии и дайте застыть. Переднюю часть второй половины формы перед тем как залить смочите слабым мыльным раствором, это сделает процесс разделения половин проще. На верхней части формы сделайте сквозное отверстие диаметром 3-4 мм. После того как вы вынули модель из формы, сложите обе половины и скрепите их между собой при помощи шпагата или резины.

Можно также воспользоваться неразъемной формой . Такие формы делают из парафина, потом заливают раствором гипса , в верхней части должно быть отверстие диаметром 3-5 мм (литник). После того как форма застынет, положите ее в холодную воду литником вверх и кипятите до тех пор, пока литейная модель не расплавится. Вода вытесняет парафин из формы и он всплывает на поверхность. Потом охладите воду и снимите с ее поверхности слой парафина. Повторите нагревание для того чтобы удалить из формы остатки парафина. В итоге вы получаете в гипсе полость, имеющею форму нужной детали.

Если вам нужны крепежные элементы внутри будущей детали, то вставляйте их в парафиновую литейную модель, это предотвратит ее смещение при выплавлении. К примеру, если в детали требуется металлическая гайка - поставьте ее выступающим болтом и залейте все гипсом, после выплавки парафина гипс удержит гайку в нужном положении. При таком виде формы пластмассу готовьте в стеклянной посуде, придавая ей консистенцию жидкой сметаны.

Приготовление пластмассы. Возьмите акрилатный порошок АКР-7, предварительно замешанный на растворителе до состояния теста. Вылейте массу в форму, предварительно увлажнив ее. Подержите заполненную форму при комнатной температуре в течение 15-30 минут, а потом уплотните ее сквозь литниковое отверстие при помощи деревянной или стеклянной палочкой.

Уплотненная масса должна отступать от верхнего края формы на 3-5 мм. Литниковое отверстие закройте увлажненным целлофаном и обрезком фанеры, потом затяните струбциной. Погрузите все это в воду комнатной температуры и доведите до кипения, кипение должно быть не бурным и продолжаться около 45 минут. После прекратите нагревание и подержите форму в воде минут 15-20.

Видео по теме

При изготовлении различных изделий из гипса не обойтись без формы для литья . От качества формы во многом зависит качество и долговечность гипсового изделия. Современные технологии позволяют выполнить простую гибкую форму для литья из таких материалов как силикон и полиуретан. Такая форма вполне может быть сделана даже в условиях домашней мастерской.

Вам понадобится

- - стеклопластик;

- - древесно-стружечная плита;

- - деревянные дощечки;

- - скульптурный пластилин;

- - силикон или полиуретан;

- - клей.

Инструкция

Приготовьте контейнер для заливки. Используйте для этого любой достаточно жесткий материал, к примеру, стеклопластик, древесно-стружечную плиту, деревянные дощечки и даже элементы детского конструктора «Лего». Иногда удается подобрать и готовую форму или ящик подходящего размера. При необходимости очистите детали будущего контейнера от пыли и возможных загрязнений.

Соедините детали обечайки любым клеем. Задача в том, чтобы контейнер не имел щелей и прочно держался как единое целое. Удобнее всего соединить части обечайки при помощи клеевого расплава, заправленного в специальный пистолет.

Возьмите незатвердевающий скульптурный пластилин и равномерно уложите его до половины контейнера. Обычный детский пластилин излишне липкий, поэтому его использовать не рекомендуется. Убедитесь, что поверхность пластилина гладкая и не имеет щелей.

В подготовленный пластилин поместите модель изделия. При помощи карандаша сделайте замки в виде дырочек. Они необходимы для того, чтобы при изготовлении отливки в дальнейшем части формы не сместились.

› Технология изготовления пластмассовых деталей произвольной формы. Часть 1.Доброго времени суток.

1. Внимание! Читаем заголовок! В нем есть слово "технология". Поэтому, постараюсь по возможности подробно описать именно ее, технологию, на примере, что бы нагляднее было. Цель статьи- показать технологию, что бы каждый мог повторить, если понадобится.

2. Писать что можно было на 3Д принтере распечатать или фрезеровать не надо.

3. У каждой технологии есть свои недостатки и достоинства.

Каждый волен выбирать то, каким способом достичь своей цели.

Итак. Исходная задача: при покупке машины в ней был установлен крэдл для сотовых телефонов, переходника естественно не было, покупать переходник- весьма накладно.

Решил на это место установить обыкновенный держатель для телефона.

Хотелось бы:

1. Что бы в нем было место для зарядки.

2. Поворот в сторону водителя, как и у оригинального крэдла.

3. Что бы не выглядело по колхозному.

Нашел держатель для телефона, но если его просто прикрутить к панели, то не будет ни поворота, ни зарядки, поэтому решил воспользоваться технологией, давно отработанной зубными техниками, а именно: изготовление изделий из акриловой пластмассы методом прессования по выплавляемым моделям.

Описываю максимально подробно, если что пропустил- спрашивайте.

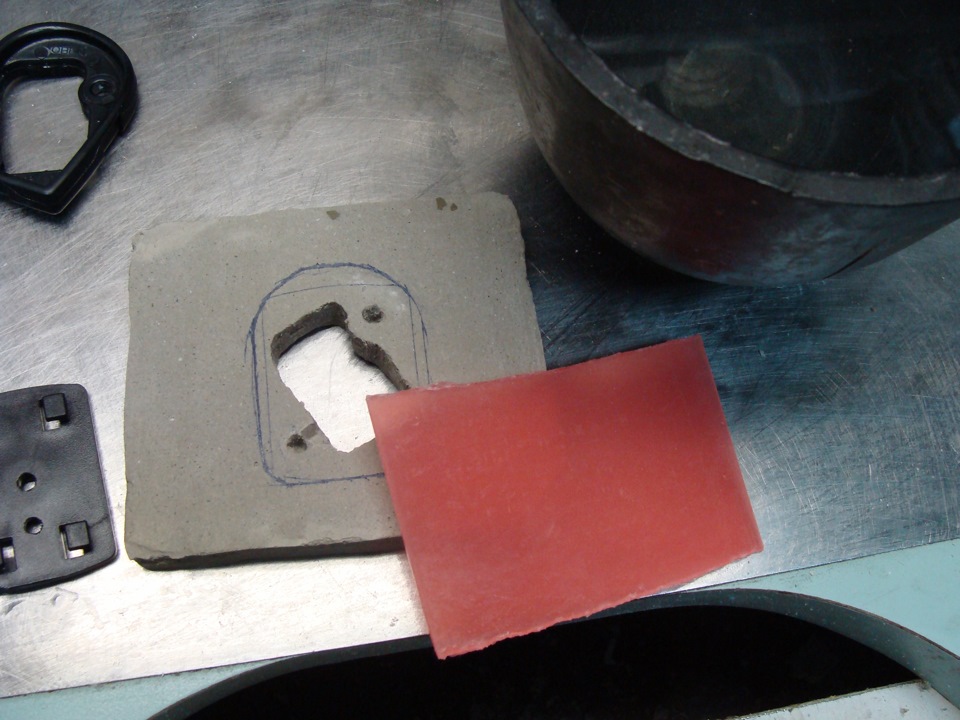

1. Снял с машины крэдл и открутил основание- по нему изготовил из гипса "имитацию машины".

2. В слегка горячей воде подогрел восковую пластинку и обжал на основании. Подрезал до нужного размера.

3. Смоделировал из воска требуемую мне деталь.

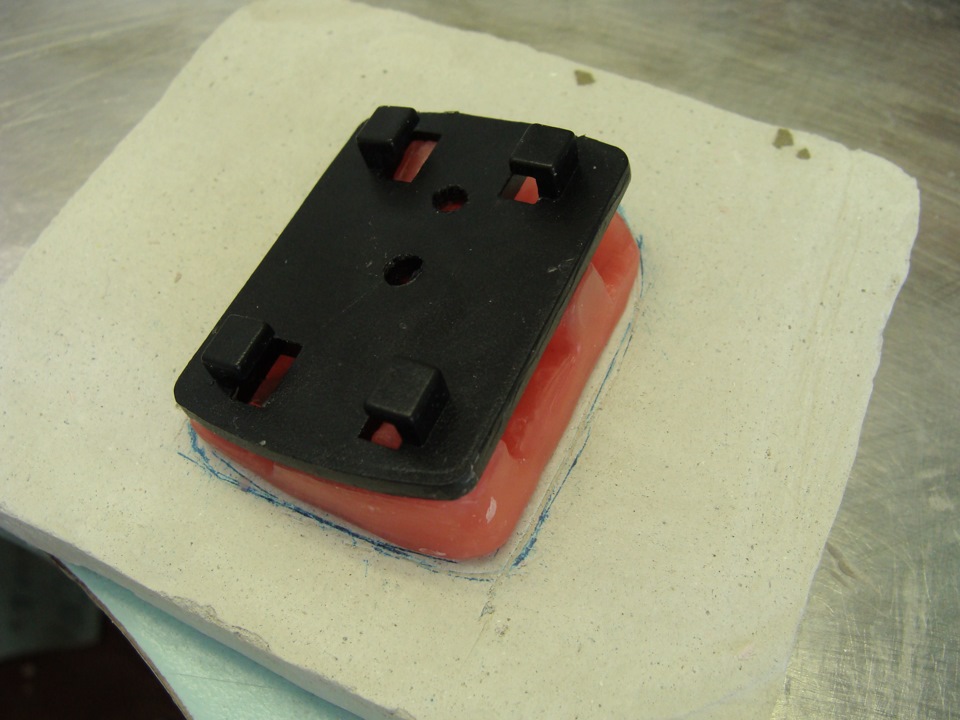

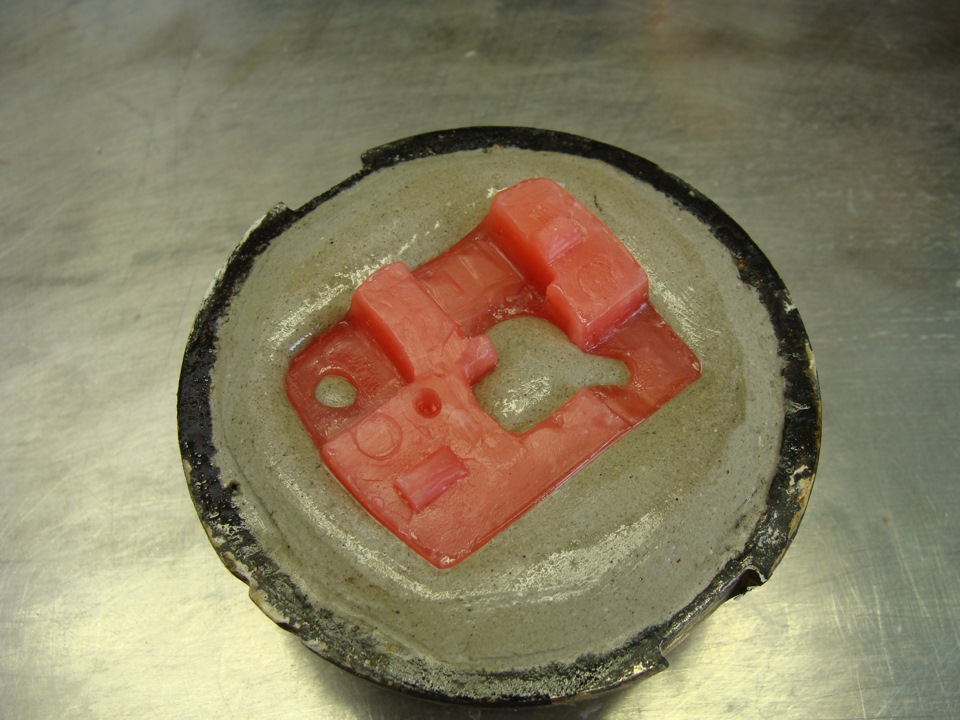

4. Взял среднюю зуботехническую кювету, заполнил гипсом и утопил до середины свою восковую модель.

Желательно, что бы стык проходил по ровным поверхностям, что бы потом было легче обрабатывать.

Нужно что бы поверхность гипса была на уровне с кюветой, ровной.

Ну и смотреть, что бы снизу или в поднутрениях не было воздуха. Если есть поднутрения, то нужно вначале их залить гипсом, а уже потом притапливать восковую модель.

5. После схватывания гипса, половинку кюветы погружаем в холодную воду на 10 минут для пропитывания гипса водой.

Это необходимо для того, что бы гипсовые половинки не склеились между собой их можно было легко разделить.

Изоляция будет лучше. если насыщение гипса водой делать в мыльном растворе.

Закрыл второй половиной кювету и залил гипсом.

Скорость схватывания гипса можно увеличить, если добавить в воду для замешивания поваренную соль.

При заливке гипсом кювету необходимо постукивать и потряхивать, что бы гипс заполнил весь объем и не было воздушных пор.

6. После схватывания гипса, помещаем кювету в кипящую воду на 10 минут.

Если держать в кипящей воде дольше, воск начнет пропитывать гипс и изолак будет хуже ложиться на гипс. Ну и от воска будут оставаться какие-то ошметки- их можно ужалить мягкой кисточкой, пока гипс горячий.

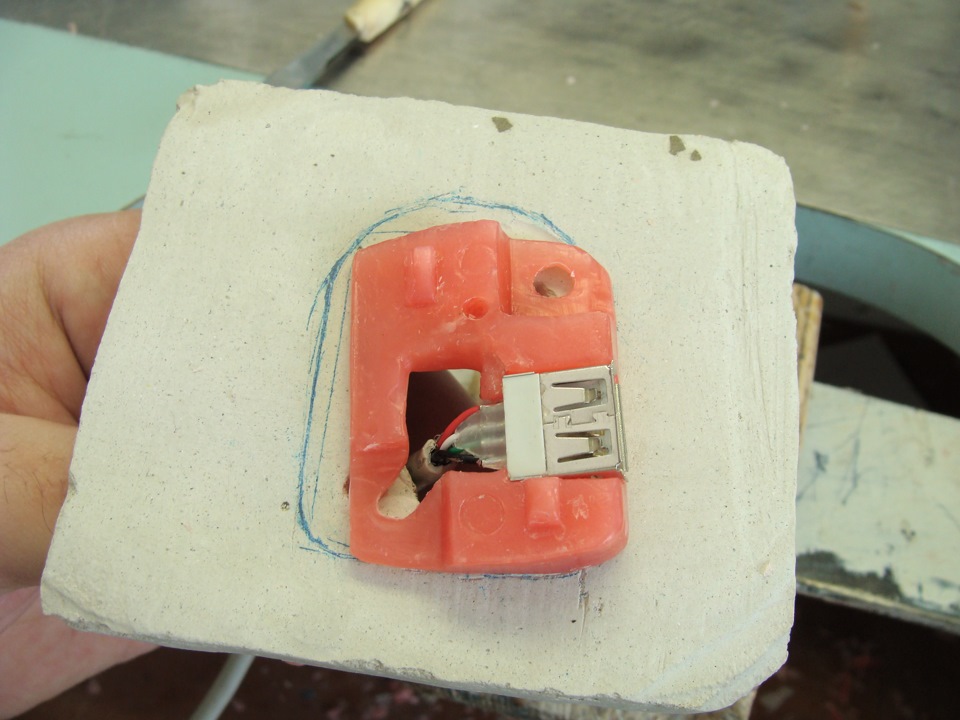

Клещами достал кювету, раскрыл, воск промыл кипятком.

Получил гипсовую форму.

В этот момент еще можно гипс где необходимо слегка подточить.

Если гипсовые части отломились- можно подклеить суперклеем.

7. Наносим три слоя изолака. В данном случае- Изосол.

Кроме изосола есть еще отечественные разработки: изолак и изокол. Но они более капризные в работе.

Как наносить:

Вариант 1: налить немного на гипс и распределить по всей поверхности мягкой кисточкой (не работает с изолаком и изоколом- если плохо промыт гипс, то начинает скатываться и забивать кисточку, ну катышки на поверхности).

Вариант 2: налить много, распределить и дать излишкам стечь.

Внимание! Наносить нужно на всю гипсовую поверхность, а не только в том месте, где будет деталь.

Подождал, пока все высохнет и остынет.

Изоляция необходима. Изолак образует на поверхности гипса тонкую пленку, которая препятствует внедрению пластмассы в гипс. Если изоляцию не наносить, то потом будет очень трудно отделить гипс от пластмассы. Придется отрезать гипс по кусочкам.

8. В стеклянной посуде замешиваем акриловую пластмассу. В данном случае бесцветную. Применяется для изготовления протезов, если у человека аллергия на розовые красители. Закрываем крышкой до созревания (что бы не улетучивался мономер).

Пластмассы надо замешивать больше объема детали, что бы внутри создавалось давление и излишки выдавливались наружу. Если пластмассы будет меньше, то или деталь будет бракованная (не будет хватать частей), или если не будет давления- вся пористая.

По инструкции положено взять определенное количество мономера и засыпать в него порошок. На практике техники не пользуются весами, отмеривая на глаз, в результате у всех мономер заканчивается раньше порошка, что говорит о неправильных пропорциях.

Начинающим легче взять порошок и потихоньку добавлять мономер.

Как только весь порошок смочится мономером и начнет оседать и растекаться- нужная пропорция достигнута.

Стадии созревания:

1) "Мокрый песок"- сразу после замешивания, хорошо ощущается руками при размешивании шпателем.

2) Стадия "тянущихся нитей" гранулы порошка снаружи уже растворились, внутри еще нет.

3) "Тестообразное"- отличительная особенность- не прилипает к влажным рукам. По инструкции именно в этот момент необходимо производить паковку пластмассы.

4) "Резинообразная" - пластмасса перезрела, для работы почти не годна. Если в таком состоянии ее положить в форму, то при сжатии под прессом, внутри возникнут огромные давления, что вызовет деформацию гипсовой формы.

Скорость созревания зависит от температуры, в тепле - быстрее.

Я обычно пакую пластмассу на третьей стадии или в конце второй- так лучше заполняются мелкие элементы.

9. Выкладываем пластмассу в форму

10. Складываем половинки кюветы и укладываем под пресс. Излишки пластмассы выдавливаются через край.

Вместо пресса можно использовать автомобильный домкрат)

11. Через 10-20 минут вытаскиваем из пресса, затягиваем в струбцину и ложим в кастрюлю с водой.

Кастрюлю- на плитку. Плиту включить так. что бы вода дошла до кипения за пол часа- час. После вскипания варить еще пол часа.

Вытащить и положить на воздухе до остывания.

Если вода закипит слишком быстро, то в готовом изделии будет много пузырьков.

12. Положить в воду для окончательного остывания. Осторожно раскрыть кювету.