Направляющие станины восстанавливают при ремонте различными способами, например строганием, фрезерованием, шлифованием, протягиванием, шабрением. На некоторых заводах осуществляют поверхностное упрочнение направляющих способом накатывания роликом, а также закалкой т. в. ч., что значительно повышает износоустойчивость поверхностей.

Выбор способа ремонта зависит от степени износа и твердости направляющих, оснащенности ремонтной базы специальными станками и приспособлениями и т. п.

Наиболее распространенными способами ремонта направляющих станин являются шабрение, шлифование и строгание.

Ремонт направляющих шабрением даже при износе 0,05 мм отличается большой трудоемкостью и стоит дорого, поэтому следует механизировать этот процесс, а это дает большой экономический эффект.

Ремонт направляющих шлифованием обеспечивает высокую точность и чистоту обработки, этот способ практически незаменим при ремонте закаленных направляющих станин. Производительность труда при шлифовании в несколько раз выше по сравнению с шабрением. Однако при ремонте незакаленных направляющих станков предпочтение следует отдавать финишному строганию. При этом достигается высокая производительность, обеспечивается чистота поверхности V6 и точность в соответствии с техническими условиями.

Ремонт направляющих станины шабрением.

Этот технологический процесс характеризуется тем, что станина (установленная на стенде или на жестком фундаменте) в поперечном направлении выверяется по поверхности для крепления коробки подач 2 (рис. 48) с помощью рамного уровня 1. Это позволяет в дальнейшем при ремонте суппорта легко определить и установить перпендикулярность поверхностей для крепления фартука на каретке суппорта к поверхности для крепления коробки подач на станине.

Горизонтальность направляющих в продольном направлении определяется обычным способом по уровню 5.

Другая особенность рассматриваемого типового технологического процесса заключается в том, что вместо изнашиваемых поверхностей направляющих под заднюю бабку (на станине), обычно принимаемых за базу, в данном случае за базу принимают поверхности для крепления рейки 6, притом лишь участки (по 200-300 мм) этих поверхностей по обоим концам станины. Эти поверхности никогда не изнашиваются и находятся в одной плоскости с поверхностями для крепления коробки подач и кронштейна ходового вала. Восстановление параллельности направляющих станины к указанным поверхностям сокращает трудоемкость выверки параллельности осей ходового винта и ходового вала к направляющим станины.

Ремонт направляющих станин по этой технологии, внедренный в ремонтной службе ЛОМО, сводится к следующим операциям.

1. Устанавливают станину на стенд или жесткий фундамент по уровню с помощью клиньев и башмаков. В продольном направлении проверку необходимо вести по уровню 5, располагаемому вдоль поверхности 7 (рис. 48), в поперечном направлении - по рамному уровню, прикладываемому к плоскости 2.

Извернутость направляющих проверяется по уровню 4, установленному на универсальном приспособлении 3, перемещаемом по направляющим, или на мостике задней бабки.

Допускаются отклонения от горизонтальности направляющих в продольном направлении не более 0,02 мм на длине 1000 мм.

Извернутость направляющих допускается не более 0,02- 0,04 мм на длине 1000 мм.

Плоскость 2 (рис. 49) для крепления коробки подач должна располагаться вертикально. Допускается отклонение не более 0,04-0,05 мм на длине 1000 мм.

2. Шабрят поверхности 3, 4 и 5 по поверочной линейке на краску. В процессе шабрения периодически проверяют извернутость этих направляющих и параллельность их поверхностям 9 и 10 с помощью приспособления, уровня и индикатора (способ проверки - см. рис. 10, б).

Допускается непрямолинейность (в сторону выпуклости) не более 0,02 мм на длине 1000 мм. Извернутость - не более 0,02 мм на 1000 мм. Непараллельность 1 базовым поверхностям - не более 0,06 мм на длине направляющих. Количество отпечатков краски - не менее 10 на площади 25x25 мм.

3. Шабрят направляющие 1, 2 и 6 по поверочной линейке на краску. Периодически проверяют параллельность их поверхностям 3, 4 и 5, отклонение которой должно быть не более 0,02 мм на длине 1000 мм и не более 0,05 мм на длине 3000 мм.

Спиральная извернутость допускается не более 0,02 мм на длине 1000 мм. Количество отпечатков краски должно быть не менее 10 на площади 25 х 25 мм.

4. Шабрят поверхности 7 и 11 по поверочной линейке на краску. Периодически проверяют параллельность их поверхностям 1, 2 и 6 с помощью приспособления с индикатором. Допускается непараллельность не более 0,02 мм на длине направляющих.

Окончательная пригонка поверхностей 7 и 11 производится по каретке суппорта вместе с прижимными планками.

Ремонт направляющих станины шлифованием.

Этот технологический процесс состоит из следующих операций.

1. Запиливают и зачищают все выступающие забоины и задиры на поверхности 8 станины (рис. 49).

2. Устанавливают станину на столе продольно-строгального станка поверхностью 8, при этом под наружные четыре угла между опорными плоскостями станины и поверхности стола подкладывают фольгу толщиной 0,1 мм. Закрепление станины осуществляют у внутренних углов (на рис. 50 показано стрелками) и выверяют ее на параллельность ходу стола по поверхностям 10 и 9 (рис. 49) с точностью 0,05 мм на всей длине поверхности.

3. Проверяют извернутость направляющих 3, 4 и 5 с помощью уровня, уложенного на мостике задней бабки, или специального приспособления (см. рис. 9).

4. Закрепляют станину на столе станка винтами и накладками, одновременно осуществляя прогиб станины на 0,05 мм. Как показывает практика, на точность механической обработки направляющих отрицательно влияет непрямолинейность движения стола строгального станка, на котором производится шлифование. Деформация станины, возникающая как в процессе установки и закрепления на столе станка, так и при обработке также увеличивает непрямолинейность. Из-за указанных недостатков направляющие станины после их обработки оказываются не только непрямолинейными (в сторону вогнутости), но и извернутыми. Поэтому установка и крепление станины на столе строгального станка являются важными моментами и требуют внимательного и умелого подхода к ним. Станину следует закрепить на столе строгального станка так, чтобы тумбы своей опорной поверхностью плотнее соприкасались с поверхностью стола.-

5. Дополнительно проверяют извернутость направляющих. Показания должны быть такие же, как при проверке до закрепления. При несовпадении показаний винты ослабляют и станину вновь закрепляют так, чтобы данные извернутости были с одинаковыми данными, полученными до закрепления станины на столе станка.

6. Шлифуют последовательно поверхности 3, 6, 11, 7, 2, 5,1 и 4 (рис. 49). Шлифование производят торцом круга чашечной формы, зернистостью КЧ46 или К346 и твердостью СМ1К. Предварительное шлифование проводят при наклоне оси шпинделя относительно направления движения стола на 1-3°.

Окончательное шлифование производят при перпендикулярном положении оси шпинделя к шлифуемой поверхности. Режим шлифования: подача 6-8 м/мин, скорость - 35-40 м/сек. Нагрев обрабатываемых поверхностей во время шлифования не допускается.

Ремонт направляющих станины длиной более 3000 мм.

Направляющие длиной более 3000 мм наиболее экономично ремонтировать с помощью переносных фрезерных или шлифовальных приспособлений. Однако для таких приспособлений необходимо предварительно подготовить поверхности, по которым перемещается приспособление, например шабрением. Такими поверхностями у станины токарного станка могут являться направляющие для задней бабки, концы которых выверяют на параллельность по отношению к концам поверхностей для рейки с точностью 0,05 мм, затем определяют непрямолинейность и устраняют извернутость направляющих.

Для правильного решения вопроса о способе ремонта поверхностей, а также для того, чтобы вести шабрение наиболее рациональным способом, нужно определить величину износа и непрямолинейности и составить графики, характеризующие состояние направляющих.

Измерения производятся уровнем и их следует начинать с определения формы плоской направляющей 3 (см. рис. 49). Для уменьшения случайных ошибок, возникающих вследствие погрешности контакта между корпусом уровня и проверяемой поверхностью, рекомендуется укреплять уровень на специальной подставке (см. рис. 24, в) с двумя платиками 5, расстояние между серединами которых принимается за «базу уровня».

Порядок измерения следующий.

1. Зачищают все выступающие места (границы) забоин, задиров направляющей, обнаруженные поверочной плитой покраске и тщательно промывают керосином и протирают насухо.

2. Проверяют прилегание опорных платиков к плоскости направляющей.

3. Направляющую разбивают на равные участки, длина которых должна соответствовать базе измерения. Для этого подставку устанавливают на край направляющей и отмечают на станине штрихами положение середины платиков. Затем последовательно от участка к участку подставку перемещают и устанавливают задний (по направлению перемещения) платик в том месте, где находился передний при разметке предыдущего участка. Контрольные штрихи на станине нумеруются по порядку слева направо, начиная от нуля.

Отсчет осуществляют по порядку на каждом участке, наблюдая за положением пузырька основной ампулы уровня в делениях его шкалы. Показания уровня записывают, указывая порядковый номер проверяемого участка и отклонения пузырька в делениях шкалы со знаком плюс или минус. Затем строится график, характеризующий форму направляющей относительно исходной прямой по показаниям уровня (в мкм), которые приводятся к горизонтальной прямой графическим методом.

По результатам измерений и построенному графику выбирают наиболее изношенный участок на направляющей и вышабривают «маяк» так, чтобы его поверхность равномерно покрывалась краской, нанесенной на платик контрольной подставки. Одновременно контролируется горизонтальность участка при помощи закрепленного на подставке уровня. Далее подставка с уровнем перемещается на следующий участок и вышабривается следующий «маяк» и т. д.

Имея такие «маяки», шабрят направляющую по поверочной линейке до тех пор, пока «маяки» не начнут равномерно закрашиваться, а направляющая не станет прямолинейной и горизонтальной.

5 Декабря 2011 Во второй части статьи рассматриваются различные способы восстановления станин и направляющих станин.

Трещины в станинах могут быть ликвидированы различными способами: заваркой с последующей механической обработкой (при необходимости), с помощью накладок, штифтов, стяжек.

Для предотвращения дальнейшего распространения трещины используют накладки. Концы трещины засверливают сверлом Ø 4...5 мм; вырезают из мягкой листовой стали толщиной 4...5 мм накладку (ее размеры должны перекрывать границы трещины не менее чем на 15 мм); согласно размерам накладки из картона или листового свинца вырезают прокладку; в накладке и прокладке по периметру сверлят сквозные отверстия под винты М5 и М6 с потайной головкой на расстоянии 10 мм от края и 10...15 мм друг от друга; в станине размечают по накладке и сверлят отверстия и нарезают резьбу М5 или М6; прокладку и накладку смазывают суриком или клеем (БФ2, карбонильным клеем, цементом и др.) и закрепляют на станине винтами; края накладки расчеканивают и опиливают.

С помощью стяжек трещины устраняют следующим образом: на некотором расстоянии от трещины по обе ее стороны сверлят и развертывают два отверстия, в которые запрессовывают штифты с выступающими концами; из стального листа изготавливают пластину-стяжку, имеющую два сквозных отверстия (под штифты), межосевое расстояние которых несколько меньше расстояния между штифтами, установленными на станине; трещину стягивают струбцинами; пластину-стяжку нагревают и устанавливают на штифты. При остывании пластины-стяжки трещина стягивается.

Посредством штифтов трещины ликвидируют так: концы трещины засверливают сверлом Ø 4...5 мм, тем же сверлом сверлят отверстия вдоль трещины на расстоянии 6...8 мм друг от друга; во всех отверстиях нарезают резьбу, в них ввинчивают резьбовые штифты, изготовленные из меди или мягкой стали, концы которых должны выступать над поверхностью станины на 1,5...2 мм; затем сверлят отверстия между штифтами с перекрытием штифтов не менее чем на 1/4 диаметра; в отверстиях нарезают резьбу и ввинчивают в них штифты, обрубленные заподлицо; концы штифтов расчеканивают.

Пробоины и сколы в станине устраняют заваркой пробоин и наплавкой сколов с последующей механической обработкой, а также установкой вставки, ввертыша или пробки.

При установке вставки сколотое место запиливают или фрезеруют; изготавливают вставку по форме паза и запрессовывают ее в паз; вставку можно дополнительно крепить винтами.

При установке ввертыша поврежденное место станины рассверливают; нарезают в отверстии резьбу; в отверстие ввертывают металлическую, предварительно смазанную суриком резьбовую пробку, которую стопорят кернением.

При установке пробки небольшие сколы засверливают и развертывают; в полученное отверстие запрессовывают металлическую пробку, опиленную по форме ремонтируемой поверхности.

Сломанные выступающие части станины (кронштейны, ушки, стержни) восстанавливают следующими способами: приваркой отломанной части, установкой вставки или пробки. В последнем случае оставшуюся на станине часть сломанного элемента удаляют (строганием, фрезерованием, обрубкой, запиливанием, высверливанием); затем под эту вставку фрезеруют или выпиливают паз или засверливают и развертывают (или нарезают резьбу) под пробку (либо под штифт с резьбовым концом); вставку запрессовывают в паз и крепят винтами; пробку запрессовывают, а штифт ввинчивают резьбовым концом, смазанным суриком. При наличии в сломанном кронштейне отверстия его растачивают или развертывают до номинального размера после установки вставки.

Изношенные отверстия станины восстанавливают наплавлением слоя металла на поверхность отверстия с последующей механической обработкой до нужного диаметрального размера и установкой ремонтной втулки: изношенное отверстие рассверливают или растачивают под запрессовку в него втулки или стакана; от про- ворота последние стопорят винтом; во втулке (стакане) растачивают или развертывают отверстие нужного диаметрального размера.

Выбор способа восстановления направляющих станины определяется характером и степенью их износа, а также условиями ремонта (оснащенностью предприятия специальным оборудованием и приспособлениями). Задача заключается в том, чтобы выбрать такой способ восстановления, который обеспечивал бы необходимую точность направляющих при наименьших затратах времени и средств. В ремонтной практике для восстановления направляющих применяют шабрение, шлифование, тонкое фрезерование, строгание с последующим шлифованием, строгание с последующим шабрением и притиркой. В таблице приведены данные, которые характеризуют трудоемкость и эффективность некоторых способов восстановления направляющих станин.

Образующиеся при эксплуатации направляющих глубокие риски и задиры запаивают баббитом. Ремонтируемое место тщательно зачищают, разделывают кромки под углом 90° с высокой шероховатостью поверхности. Поверхность обезжиривают ацетоном, бензином или раствором кальцинированной соды, подогревают, наносят флюс (хлористый цинк) и осуществляют пайку массивным (1,5...2 кг) паяльником.

Указанные дефекты устраняют также металлизацией. Для этого после осуществления перечисленных подготовительных операций на дефектное место посредством металлизатора напыляют цинк или латунь. После напыления или паяния направляющие шлифуют или шабрят.

Если ремонт станин выполняет цеховая ремонтная бригада, то применять специальные станки для механической обработки направляющих нецелесообразно из-за их малой загрузки.

При износе направляющих станин до 0,12 мм в этих условиях используют шабрение или шабрение с притиркой пастой ГОИ. Следует отметить, что даже при незначительном износе (до 0,05 мм) направляющих, их восстановление шабрением отличается значительной трудоемкостью и стоимостью, но низкой производительностью. Однако шабрение обеспечивает высокую точность контакта сопрягаемых поверхностей (до 30 пятен на площади 625 мм 2). Шабрение направляющих осуществляют либо без снятия станин с их фундамента, либо со снятием с фундамента и установкой на плите или жестком бетонном полу. После установки станин, например, токарного станка ее направляющие выставляют в продольном направлении по уровню, который устанавливают на менее изношенных частях горизонтальной направляющей по всей ее длине. Положение станины в поперечном направлении проверяют рамным уровнем, прикладываемым к плоскости, на которую крепят коробку подач. Одновременно проверяют перекос, используя мостик или каретку (применяемую как мостик и уровень). Мостик располагают на различных участках вдоль направляющих. В зависимости от показаний уровней положение станины регулируют башмаками 14 (рис. 1, б

) или клиньями 15 (рис. 1, в

), которые подкладывают под ее основание или ножки. Удобной является выверка посредством болтов- домкратов 16 (рис. 1, г

). Ввертывая или вывертывая болты, станину поднимают или опускают. Регулирование выполняют до тех пор, пока пузырек основной ампулы уровня не займет нулевого положения. Это указывает на правильное положение станины.

После выверки станины выбирают базовую поверхность, по которой осуществляют контроль параллельности всех направляющих, подлежащих восстановлению. У станины токарного станка (рис. 1, а

) за такую базу принимают обычно направляющие 3, 4 и 6, на которых базируется задняя бабка. Эти направляющие в процессе эксплуатации станка изнашиваются значительно меньше, чем другие. Указанные направляющие сначала пришабривают с целью устранения износа, периодически контролируя плоскостность и прямолинейность посредством контрольной линейки. После этого шабрят поверхности 2, 7, 8 направляющих, проверяя их параллельность. Следует отметить, что, несмотря на незначительный износ направляющих 3, 4 и 6, их параллельность относительно плоскостей для установки и крепления коробки подач станка и крепления ходовых винта и вала оказывается часто нарушенной. Отклонения от параллельности увеличиваются с ростом числа ремонтов станка. Поэтому при сборке ремонтируемых станков возрастают затраты времени на пригонку по месту коробки подач и кронштейна ходовых винта и вала, которая выполняется шабрением вручную. Во избежание этого, можно использовать более рациональную технологию восстановления направляющих. В этом случае за базу берут участки длиной 200...300 мм поверхностей 11 и 72 (см. рис. 1, а

), которые не имеют износа и не нуждаются в предварительной подготовке, как направляющие задней бабки.

После подготовки базовых поверхностей шабрят по краске поверхности 3, 4 и 6 (см. рис. 1, а

), контролируя периодически их параллельность и перекос. Затем шабрят поверхности 2, 7 и 8, контролируя уровнем их перекос, а индикатором — параллельность поверхностей 7 и 8 базовым. Последними шабрят поверхности 1 и 10.

Если на поверхностях, подлежащих шабрению, имеется припуск, превышающий рекомендуемый справочниками, то вначале выполняют строгание, шлифование или припиливание, а затем уже шабрение. Тип шабера и ширину его режущей части выбирают в зависимости от формы поверхности, подлежащей шабрению. Так, для предварительного, чернового шабрения (число пятен n = 4÷6 на площади 625 мм 2) используют шаберы шириной 20...25 мм, получистового (n= 8÷15) — шириной 12...16 мм, а для окончательного, чистового (n = 20÷30) — шириной 5... 10 мм. Углы установки, заострения и резания при шабрении определяют в зависимости от физико-механических свойств обрабатываемого материала.

Контроль качества шабрения осуществляют посредством поверочных линеек или плит, а также на краску по числу пятен в квадрате со стороной 25 мм. В качестве краски применяют берлинскую лазурь, ламповую сажу, синьку и другие краски, которые разводят на машинном масле.

Шаберы, изготовленные из сталей ШХ15, У12А, Р6М5, затачивают корундовыми кругами зернистостью не более 25 и твердостью СМ1 или СМ2, а шаберы, оснащенные пластинами из твердого сплава, — алмазными кругами или кругами из карбида кремния.

Если длина направляющей превышает длину поверочной линейки, то шабрение выполняют по маякам, а именно: в месте максимального износа направляющей шабрят площадку (маяк), а на расстоянии, несколько меньшем длины поверочной линейки, шабрят вторую площадку, находящуюся в одной плоскости с маяком. На эти площадки устанавливают мерные плитки одинаковой высоты, а на них располагают линейку с уровнем или же применяют оптический метод контроля. Далее по линейке шабрят участок направляющей между указанными площадками и, переходя последовательно на соседний участок, шабрят всю поверхность направляющей.

Шабрение направляющих с притиркой пастами ГОИ осуществляют в следующей последовательности. Вначале выполняют черновое шабрение, затем поверхность промывают керосином и высушивают ветошью, после этого поверхность покрывают тонким слоем пасты, далее производят притирку сопряженной детали с заменой (смывка керосином) пасты при ее потемнении до исчезновения рисок и получения необходимой опорной площади.

При износе направляющих станин до 0,03 мм их ремонт производят шлифованием или опиливанием и шабрением. Шлифование обеспечивает высокую точность и малую шероховатость поверхностей направляющих. Если стальные или чугунные направляющие станин закалены токами высокой частоты или наклепаны (вибрационным обкатыванием и др.), то их шлифуют. Производительность при шлифовании в несколько раз выше, чем при шабрении. Шлифование выполняют на плоскошлифовальных или продольно-строгальных и фрезерных станках, оснащенных шлифовальными приспособлениями. Шлифование направляющих часто сочетают с шабрением сопрягаемых поверхностей направляющих столов, суппортов, кареток, ползунов и других подвижных частей станка.

Если износ направляющих находится в пределах 0,3...0,5 мм, то их ремонт осуществляют тонким строганием или опиливанием с последующим шабрением или шлифованием. Тонкое строгание предпочтительно при ремонте незакаленных направляющих. Оно обеспечивает высокую точность обработки и шероховатость поверхностей Ra = 0,32. Его выполняют широкими резцами, оснащенными пластинами твердого сплава ВК6 или ВК8 с доведенной режущей кромкой. Применение резцов с широким лезвием облегчает настройку суппорта станка по профилю направляющей и позволяет уменьшить число рабочих ходов при строгании. Обработку выполняют за несколько проходов: сначала производят два прохода с глубиной резания до 0,1 мм, затем три—четыре прохода с глубиной резания 0,03...0,05 мм.

При износе направляющих более 0,5 мм их ремонт выполняют строганием или фрезерованием на продольно-строгальных или про- дольно-фрезерных станках в несколько проходов (черновых, а затем чистовых).

Строгание направляющих станины можно осуществлять в том случае, если ее габаритные размеры меньше размеров стола продольно-строгального станка. Станину устанавливают в средней части стола указанного точного станка и слегка закрепляют. Затем перемещением стола проверяют на параллельность базовых поверхностей поверхности 11 (см. рис. 1, а

). Проверку выполняют индикатором, установленным в суппорте станка. Отклонение от параллельности не должно превышать 0,04/1000 мм. Станину закрепляют, осуществляют пробное строгание любой из горизонтальных поверхностей, например поверхности 2, до устранения износа. Затем посредством контрольной линейки и щупа определяют отклонение поверхности от прямолинейности А, обусловленное погрешностью хода стола станка и другими причинами.

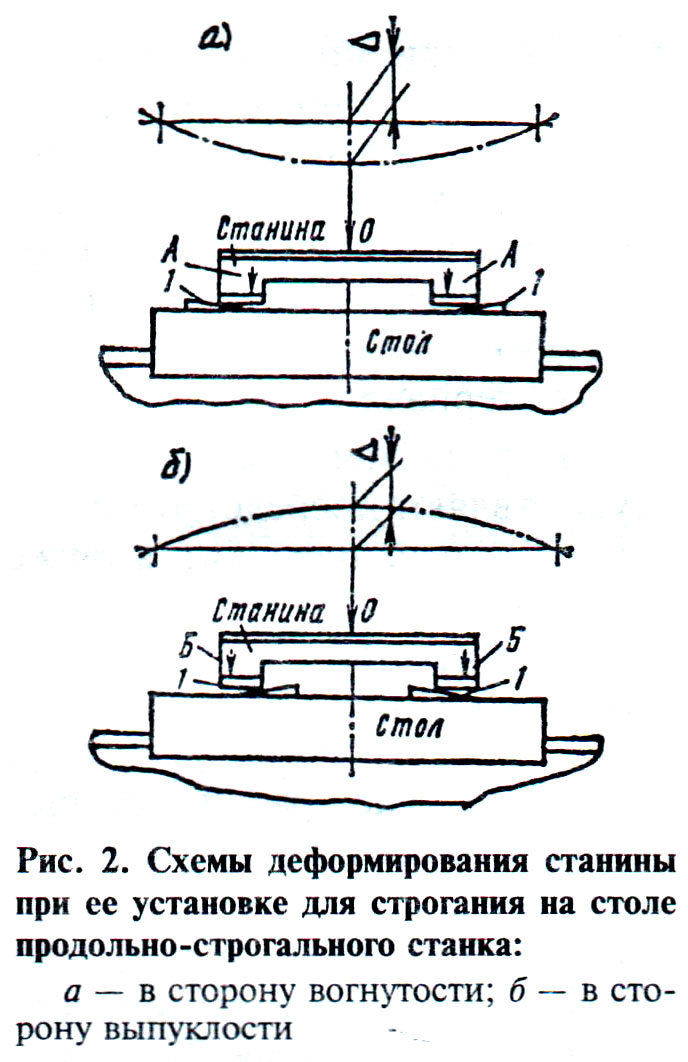

После этого станину искусственно деформируют с помощью болтов с гайками и прихватов. Под основание станины устанавливают стальные клинья 1 (рис. 2, а, б

), имеющие уклон 0°30"÷0°40"и толщину около 0,1 мм у острого конца. Прихватами на четырех участках А и Б деформируют ремонтируемую станину в вертикальной плоскости на величину отклонения от прямолинейности Д, определенную при пробном строгании. Его выполняют один раз; полученную величину А принимают за постоянную при последующих ремонтах станин разных моделей аналогичной длины. Если отклонение А направлено в сторону вогнутости (рис. 2, а

), то станину прогибают на величину ∆ + 0,02 мм в том же направлении и устраняют износ направляющих строганием. Поcле окончания обработки отпускают болты крепления, удаляют прихваты и клинья. Станина спружинивает, распрямляется, и ее направляющие становятся прямолинейными. Это происходит вследствие того, что при обработке на концах станины снимается больший слой металла, чем в ее середине. Отклонение направляющих в сторону выпуклости находится в пределах, допустимых техническими условиями. В случае, когда отклонение А от прямолинейности направлено в сторону выпуклости (рис. 2, б

), станину выгибают посредством тех же средств на величину ∆ — 0,02 мм. После обработки направляющих станины и снятия ее со стола станка направляющие, как и в предыдущем случае, оказываются с допустимой техническими требованиями выпуклостью 0,02/1000 мм.

Для прогиба станины в ее средней части (см. рис 2, а

) клинья устанавливают ближе к концам, а прихваты — ближе к середине, как показано стрелками А. Для выгиба станины в средней части (см. рис. 2, б

) клинья устанавливают ближе к середине, а прихваты — ближе к краям, как показано стрелками Б. Требуемая величина прогиба или выгиба станины обеспечивается подтягиванием болтов прихватов и перемещением клиньев легкими ударами молотка. При выполнении этой операции деформацию станины контролируют индикатором, измерительный стержень которого подводят к точке 0 — месту максимальной деформации. Окончательно точность положения проверяют при закреплении болтов. Строгают поверхности 1, 2, 3, 4, 6, 7, 8, и 10 (см. рис. 2, а

), ликвидируя их износ. Поверхности 11 и 12 обычно не обрабатывают, так как они не подвергаются износу. Точность направляющих после строгания проверяют универсальным мостиком по уровню.

Для повышения износостойкости направляющих после механической обработки выполняют их закалку токами высокой частоты или газовым пламенем, проводят наклепывание шариками, вибронакатывание.

При ремонте направляющих может быть использован следующий способ. Вначале выполняют предварительную механическую обработку направляющих строганием или фрезерованием. Затем поверхности направляющих обрабатывают порошком электрокорунда зернистостью 500...800 мкм в струйных камерах при определенном давлении сжатого воздуха и угле наклона струи абразива к поверхности 45...70°, расстоянии от сопла до последней 20...80 мм, расходе воздуха 6...8 м 3 /мин. Далее осуществляют очистку поверхностей направляющих сжатым воздухом, промывку органическим раствором с последующим ополаскиванием синтетическим моющим средством и сушку поверхностей сжатым воздухом. Затем осуществляют газотермическое напыление направляющих износостойким самофлюсующимся механически легированным порошком, который включает ингредиенты: углерод, хром, никель, марганец, бор, кремний, железо, — находящиеся в определенном процентном соотношении с дисперсностью частиц 40... 100 мкм. Для напыления можно использовать установки УПУ-3, УПУ-5, УПУ-30, плазмо-техник АГ с дозаторами. Режим напыления: сила тока 400...500 А, напряжение 50...45 В, дистанция напыления 80 мм, транспортирующий газ — аргон или гелий.

После напыления выполняют медленное охлаждение в асбестовой "шубе", далее на напыленные поверхности наносят слой, поглощающий лазерное излучение. Затем лазером производят сплошное оплавление поверхностей направляющих. После охлаждения покрытие шлифуют алмазными кругами марок АСКМ, АСК, АСВ с зернистостью 200/160, 250/200. Осуществляют контроль качества обработки и толщину покрытия посредством бета-толщинометрами типа БТИ-6, БТИ-8. Далее наносят слой, поглощающий лазерное излучение, и оплавляют полученный после шлифования микрорельеф лазерным лучом. Затем поверхности направляющих очищают раствором "Лабомид-101" и контролируют шероховатость, волнистость (профилографом-профилометром модели 201), а также геометрические параметры направляющих.

Износостойкость направляющих, восстановленных этим способом, (по сравнению, например, с закаленной сталью 45) повышается в два раза. Оплавление данного порошкового покрытия лазерным лучом дает дополнительное повышение износостойкости в 1,3...2 раза по сравнению с газовой горелкой. Структура покрытий после лазерного оплавления обладает пониженной склонностью к схватыванию в условиях граничной смазки при меняющихся в широких пределах удельных нагрузках и скоростях скольжения, характерных для большинства направляющих станков.

Применение финишной лазерной обработки (микрооплавление шероховатости и волн) уменьшает шероховатость в 1,5... 2,5 раза, шаги неровностей — до 4 раз. В результате уменьшения волнистости повышается контактная жесткость поверхностного слоя в 1,5...2 раза, уменьшается время приработки направляющих в 1,4... 1,6 раза.

При значительных износах направляющие ремонтируют: строганием или фрезерованием с последующей установкой накладок из гетинакса Б, винилпласта 10, текстолита ПТ или ПТ-1, (накладки приклеивают БФ-2, БФ-4, эпоксидным клеем); вихревым напылением полиамида (капрона и др.); нанесением литьевым способом стиракрила; нанесением наплавкой или металлизацией металлических сплавов (латуни ЛЦ38Мц2С2, монель-металла, цинкового сплава ЦАМ 10-5).

Значительные дефекты и большой износ направляющих устраняют строганием или фрезерованием или установкой на их место и закреплением болтами накладных направляющих.

После восстановления направляющих проверяют их геометрическую точность с помощью универсальных приспособлений.

Трудоемкость и эффективность некоторых способов ремонта направляющих станин

А. Г. Схиртладзе

Журнал "Ремонт, восстановление, модернизация" № 3, 2002 г.

Шабровка направляющих станины

Ремонт направляющих станины токарного станка

Направляющие станины токарного станка - важнейшие узлы, по которым перемещается суппорт с режущим инструментом и задняя бабка, поддерживающая длинномерные заготовки (см. " ", " "). От состояния направляющих напрямую зависит точность работы, и при их повреждении или износе, оборудование становится непригодным к эксплуатации.

В результате функционирования в режиме постоянных нагрузок, со временем на направляющих образуются задиры и риски от стружки, окалины и других абразивных частиц, попадающих на поверхность. Порой глубина царапин, наносимых твердыми отходами, достигает 3 мм. Конечно, степень износа во многом зависит от аккуратности обслуживания агрегата - регулярности очистки и смазки направляющих, контроля качества смазочного материала и состояния смазочных приборов и т.д.

Однако, даже при правильной эксплуатации и добросовестном уходе, однажды наступает момент, когда требуется ремонт направляющих станины токарного станка, который при соблюдении всех правил, является следствием естественного износа и входит в состав операций, связанных с капитальным ремонтом техники. Практика показывает, что направляющие скольжения задней бабки изнашиваются в меньшей степени, нежели "полозья" суппорта, что объясняется различной нагрузкой, действующей на поверхности.

Восстановление направляющих подразумевает соблюдение определенных технических требований, допускающих отклонения от прямолинейности в продольном и поперечном направлении, не более 0,004 мм. Проверка и регулировка точности направляющих выполняется с использованием уровней после установки станины на болты домкрата.

Основная технология, применяемая при восстановлении прямолинейности направляющих станины - шабрение. Данная процедура предполагает зачистку поверхностей снятием неровностей с помощью специального инструмента - шабера. Шабрение - процедура, которая, фактически, не поддается механизации, и выполняется вручную, являясь одной из самых трудоёмких слесарных операций. Единственным средством, облегчающим работу специалиста, выступает применение электрических или пневматических шаберов.

При ремонте вертикально-сверлильного станка восстанавливают параллельность направляющих колонны и перпендикулярность поверхности стола (плиты) к геометрической оси шпинделя, жесткость и надежность регулирующих и блокирующих узлов.

Слесарно-сборочная. Установить в корпусе шпиндельной бабки шпиндельный узел.

Слесарная. Поставить шпиндельную бабку с клиновой планкой на горизонтально установленную колонну и определить величину зазора а (если данная поверхность клиновой планки прилегает к шпиндельной бабке, то определяют боковой зазор сопрягаемых поверхностей 4 и при величине его более 0,5 мм изготовляют новую клиновую планку). Шабрить поверхности шпиндельной бабки по сопрягаемым направляющим закрепить клиновой планкой. Определить величину отклонения от перпендикулярности поверхности к «зеркалу» колонны. Снять стол и укрепить на верстаке. Шабрить поверхность стола с проверкой неплоскостности на краску по плите (допускается 10 пятен на 25 мм2). Шабрить поверхности стола с проверкой на краску но сопрягаемым поверхностям колонны и клиновой плашки и с проверкой неперпендикулярности поверхностен стола, а также неперпендикулярностн поверхности.

II вариант. Шлифовальная. Установить, выверить и закрепить на столе продольно-шлифовального или продольно-строгального станка технологический угольник. Установить, выверить и закрепить ремонтируемый стол со шлифованным цилиндром, поверхностями к вертикальной плоскости технологического угольника (поверхность ремонтируемого стола должна быть сверху). Шлифовать плоскость. Переустановить, выверить и закрепить ремонтируемый стол поверхностью.

Ремонт направляющих шпиндельной бабки. Ремонт шпиндельной бабки сводится к пригонке ее направляющих по сопрягаемым поверхностям отремонтированных направляющих колонны вертикальной плоскости технологического угольника, базируя его на средний Т-образный продольный паз. Шлифовать поверхности. Основная задача ремонта состоит в обеспечении параллельности направляющих шпиндельной бабки к геометрической оси шпинделя и перпендикулярности шпинделя к «зеркалу» стола. Поэтому пригонка производится после полной сборки шпиндельной бабки.

Ремонт стола. Ремонт стола состоит в восстановлении перпендикулярности его «зеркала» к геометрической оси шпинделя и вертикальным направляющим. Средний Т-образный паз должен быть перпендикулярен к направляющим стола, так как он служит базой для технологической оснастки (кондуктора, приспособления и др.).

Сборка станка . После поузловой сборки узлы станка монтируются на колонну (станину) в такой технологической последовательности: фундаментная плита выверяется регулируемыми клиньями во взаимно перпендикулярных направлениях с установкой уровня на привалочную плоскость, на которую крепится колонна. Далее ставят стол в сборе с винтом вертикальной подачи и закрепляют его клиновой планкой. Устанавливают шпиндельную бабку с закреплением ее клиновой планкой. Затем ставят и укрепляют коробку скоростей, соединив выходной вал со шпинделем. Подключают электрощит станка 6 к электросети и производят обкатку его на холостом ходу и под нагрузкой.

Перед окраской станок проверяется на геометрическую точность и жесткость по ГОСТ 370.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ КУЗБАССКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ

УНИВЕРСИТЕТ Кафедра металлорежущих станков и инструментов

РАЗРАБОТКА ТЕХНОЛОГИИ РЕМОНТА НАПРАВЛЯЮЩИХ СТАНИН МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

Методические указания к выполнению практических работ по курсу “Технология ремонта металлорежущих станков» для студентов по специальности 120200 “Металлорежущие станки и инструменты”

Составители С.А. Рябов Д.А. Сальников

Утверждено на заседании кафедры Протокол № 5 от 24.05.2000

Протокол № 16 от 28.06.2000

Электронная копия хранится в библиотеке главного корпуса КузГТУ

Кемерово 2001

1. ЦЕЛЬ РАБОТЫ

Определить величину износа, проверить геометрическую точность, выбрать способ ремонта направляющих станин станков.

2. ОСНОВНЫЕ ТЕОРЕТИЧЕСКИЕ ПОЛОЖЕНИЯ

2.1. Ремонтная классификация станин

Станина - основная базовая деталь металлорежущего станка. От конструкции, жесткости, точности изготовления и ремонта станины, от формы и размеров направляющих, свойств материалов, из которых они выполнены, и других факторов зависят эксплуатационные характеристики станка.

В основном станины изготавливают из серого чугуна марок СЧ15, СЧ18, СЧ21, СЧ24, СЧ25, СЧ30, СЧ35 и высокопрочного чугуна марки ВЧ45-5. Профиль сечения и расположение направляющих в зависимости от их назначения и несущих нагрузок могут быть различными.

Направляющие с сечением в виде трапеции предназначены для горизонтального перемещения при небольших скоростях на токарновинторезных, револьверных станках и токарных полуавтоматах. Обычно такие направляющие комбинируются с плоскими направляющими, между которыми изготавливается канавка. При эксплуатации они обеспечивают точность прямолинейного перемещения и хорошее удаление стружки (рис.1, а).

Направляющие с сечением в виде латинской буквы “V” (рис.1,б) предназначены для горизонтального перемещения при различных скоростях скольжения на крупных плоскошлифовальных, продольнофрезерных и продольно-строгальных станках. Такие направляющие сложны в изготовлении и в ремонте, требуют надежной защиты от попадания стружки и пыли, но они обеспечивают высокую точность и жесткость прямолинейного перемещения, обладают хорошими условиями для смазки.

Направляющие типа “ласточкин хвост” имеют клиновидное сечение (рис.1,в), отличаются простотой регулировки (с помощью клиньев или планок) зазора от износа, несложны в изготовлении и ремонте.

Призматические

симметричные (V – образные)

Рис. 1. Профили направляющих станин

Однако условия для смазки этих направляющих вызывают потери на трение и увеличивают износ. Предназначены для горизонтального, вертикального и наклонного перемещения при небольших скоростях скольжения на фрезерных, агрегатных, токарных, револьверных станках и автоматах.

Направляющие прямоугольного сечения (рис.1,г) просты в изготовлении и ремонте, хорошо удерживают смазку, но регулировка зазоров и компенсация износов в них усложнены и для защиты от попадания стружки и пыли требуются дополнительные устройства. Такие направляющие применяют для горизонтального и вертикального перемещений при малых скоростях скольжения на фрезерных, поперечнострогальных, расточных, сверлильных, хонинговальных и долбежных станках.

Направляющие с комбинированным профилем (рис.1,д) используют с целью упрощения их изготовления и ремонта. Одна из направляющих имеет “V” – образное сечение, другая плоское. За счет плоской направляющей, обеспечивающей устойчивость перемещения, компенсируется погрешностью призматической направляющей, которая обеспечивает прямолинейность перемещения. Направляющие с комбинированным профилем применяют только для горизонтального перемещения при малых скоростях на продольно-фрезерных и шлифовальных станках.

Направляющие круглого сечения (рис.1,е) наиболее просты в изготовлении и ремонте, весьма износостойки. С них хорошо удаляется стружка и пыль. Такие направляющие чаще всего устанавливают на ра- диально-сверлильных станках и прессах, а также на протяжных станках.

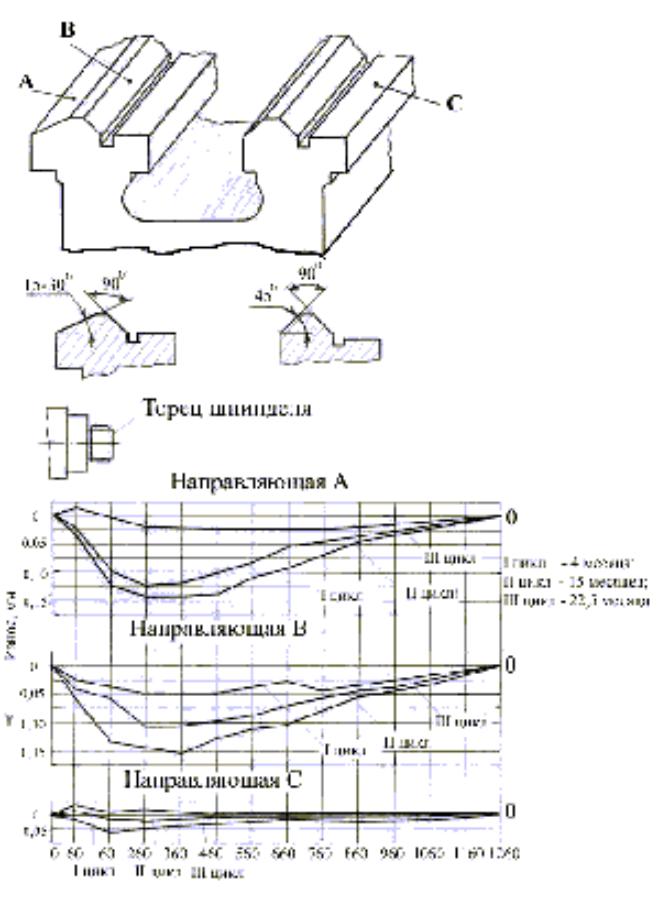

2.2. Определение величины износа и проверка геометрической точности направляющих станин

В процессе эксплуатации станка направляющие станин изнашиваются неравномерно (рис.2). Так у отечественных токарных станков 1Д62, 1Д63, 1А62, 1К62, имеющих переднюю направляющую треугольной несимметричной формы, а заднюю – прямоугольную плоскую, основному износу подвергается плоскость А как наиболее загруженная. Этот износ на наиболее изнашиваемом участке в среднем составляет до 0,12 мм за год при условии работы в серийном производстве.

По сравнению с плоскостью А плоскость В изнашивается на 25 % меньше, а плоскость С - в 5 раз меньше.

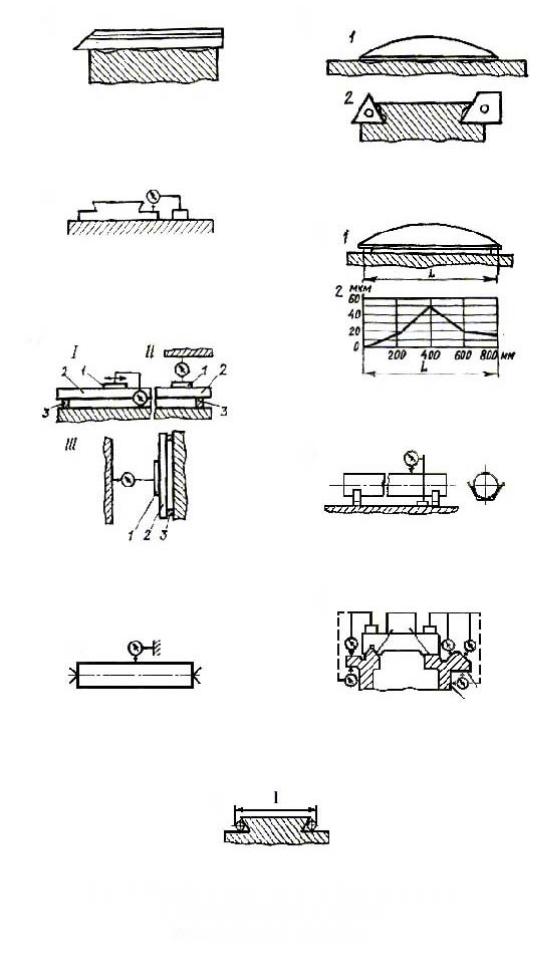

Перед ремонтом осуществляется контроль направляющих станины металлорежущего станка. В зависимости от модели станка и проверяемых погрешностей, а также от условий, в которых ведется ремонт, используют различные методы определения величины износа и геометрической точности направляющих. Отклонение от прямолинейности и плоскостности проверяют лекальной линейкой, на краску, индикатором.

Лекальная линейка (рис.3,а) прикладывается к проверяемой поверхности рабочим ребром. Износ (погрешность) определяется наибольшей величиной просвета, измеряемого щупом. Этот способ приемлем для проверки коротких поверхностей, длина которых не превышает 9/10 длины линейки.

При проверке на краску (рис.3,б) на проверяемую поверхность ставят мост 1 или поджимают проверочную линейку 2, на которую предварительно наносят краску. Мост (линейку) перемещают в продольном и поперечном направлениях. Краска остается на наименее изношенных частях поверхности. Такой способ указывает на наличие износа (погрешности), но не позволяет найти его величину.

При использовании индикатора (рис.3,в) деталь (стол или каретку суппорта) устанавливают на плите, а индикатор со стойкой перемещают по плите.

С помощью линеек, мерных плиток и щупов (рис.3,г) определяют величину износа и отклонения от прямолинейности, параллельности, цилиндричности, круглости и радиального биения. На поверхность устанавливают проверочную линейку 1, под концы которой подкладывают две одинаковой высоты мерные плитки, расположенные на расстоянии 2/10 от линейки. Величину износа (погрешности) определяют на участках через 100-300 мм мерной плиткой или щупом, вставленным между линейкой и проверяемой поверхностью. По результатам измерений можно построить график износа 2. Длина линейки должна составлять не менее 4/5 длины проверяемой поверхности.

Горизонтальные I, потолочные II и вертикальные III поверхности проверяют с помощью индикатора, плоской линейки и плиты (рис.3,д). На мерные плитки 3 устанавливают линейку 2, по которой перемещают стойку с индикатором 1.

Рис. 2. График износа направляющих станины токарного станка.

Рис. 3. Продолжение

Измерительный стержень индикатора постоянно касается проверяемой поверхности. Отклонение индикаторной стрелки показывает величину износа или погрешность. Для удобства работы при проверке потолочных и вертикальных поверхностей применяют рычажные индикаторные насадки. Мерные плитки устанавливают на зачищенные, наименее изношенные места поверхности.

Круглые направляющие проверяют с помощью индикатора, плиты и призм (рис.3,е). На плиту ставят две одинаковые призмы, на которые неизношенной поверхностью кладут круглую направляющую. Индикатор на стойке настраивают по неизношенным концам. Перемещая стойку индикатора, производят замеры направляющей, поворачивая её в призмах.

Перед проверкой направляющих с помощью центров и индикатора (рис.3,ж) производят зачистку от грязи и забоин конусов центров, направляющую устанавливают в предварительно проверенные центры токарного, круглошлифовального станков или специального приспособления. Индикаторную головку укрепляют на суппорте или шлифовальной бабке. Не включая станка, путем перемещения суппорта (на токарном станке) или стола с направляющей (на шлифовальном станке), поворачивая рукой направляющую, на различных участках её длины производят замеры. Для направляющих длиной более 500 мм строят график.

Величину отклонения от параллельности измеряют с помощью моста задней бабки и индикатора, а также цилиндра и микрометрической скобы (индикаторное приспособление).

С помощью моста задней бабки с индикаторной стойкой (рис.3,з) проверяют относительно неизнашиваемых плоскостей 4 и 3 малоизнашиваемые направляющие 1 и 2 (для токарных станков - зона перемещения задней бабки). На мост задней бабки устанавливают магнитную стойку с индикатором, позволяющую проверить все направляющие поверхности станины. Для обеспечения жесткости на мост ставят дополнительный груз.

Цилиндрами, штангенциркулем, микрометром или индикаторным приспособлением (рис.3,и) проверяют комбинированные направляющие типа “ласточкин хвост”. В углы плоскостей устанавливают два мерных ролика (цилиндра). Перемещая цилиндры вдоль станины, на отдельных участках (через 100-300 мм) производят замеры (размер L) штангенцир-

кулем или микрометрической скобой. Разность в показаниях позволяет судить о величине погрешности. Индикаторное приспособление упрощает проверку и дает большую точность при минимальных затратах времени.

Величину спиральной извернутости направляющих станин различной длины определяют уровнем и мостом задней бабки или плитой (рис.3,к). Уровень 2 устанавливают на мост 1 перпендикулярно к направляющим. Перед началом проверки станину выверяют уровнем, установленным на её наименее изношенных концах. Перемещая мост по направляющим, через определенные участки (100-300 мм) записывают показания уровня. Отклонения от нулевой риски в ту или в другую сторону подтверждают наличие спиральной извернутости.

Отклонения направляющих от прямолинейности в горизонтальной плоскости проверяют струной, лупой, мостом задней бабки (рис.3,л). На концах станины устанавливают кронштейны 4, на которые с помощью грузов 6 натягивают струну 5. На ползуне (мостике) 1 с помощью кронштейна 2 закрепляют измерительную лупу 3 (цена деления лупы 0,005 мм). Сначала ползун 1 ставят на один конец станины, лупу регулируют так, чтобы обеспечить резкую видимость струны, изображение которой должно проходить через центральное деление окуляра лупы. Затем ползун 1 перемещают на другой конец станины, а кронштейн 4 регулируют так, чтобы струна снова прошла через центральное деление окуляра лупы. Как правило, концы направляющих станины не изнашиваются. Поэтому струна устанавливается параллельно вертикальной плоскости направляющей. Перемещая ползун 1 вдоль направляющей, следят за отклонением струны в окуляре лупы, по которой определяют величину непрямолинейности А в горизонтальной плоскости.

Отклонения направляющих от плоскостности и разновысотности измеряют мерными мензурками (рис.3,м). Две градуированные мензурки 1 и 4 на основаниях 3 и 5 соединяют шлангом 6 и заполняют жидкостью. Перед проверкой мензурки устанавливают рядом на горизонтально выверенную плиту. По шкалам записывают показания уровня жидкости мензурок 1 и 4 (h1 и h2 ). При проверке направляющих одну мензурку устанавливают на направляющую (фундамент) 2, а другую – на направляющую 7. Разница в показаниях по шкале мензурки и записях настройки показывает величину разновысотности.

Для измерения отклонения направляющих от прямолинейности и плоскостности используют микрометрические стаканы (рис.3,н).